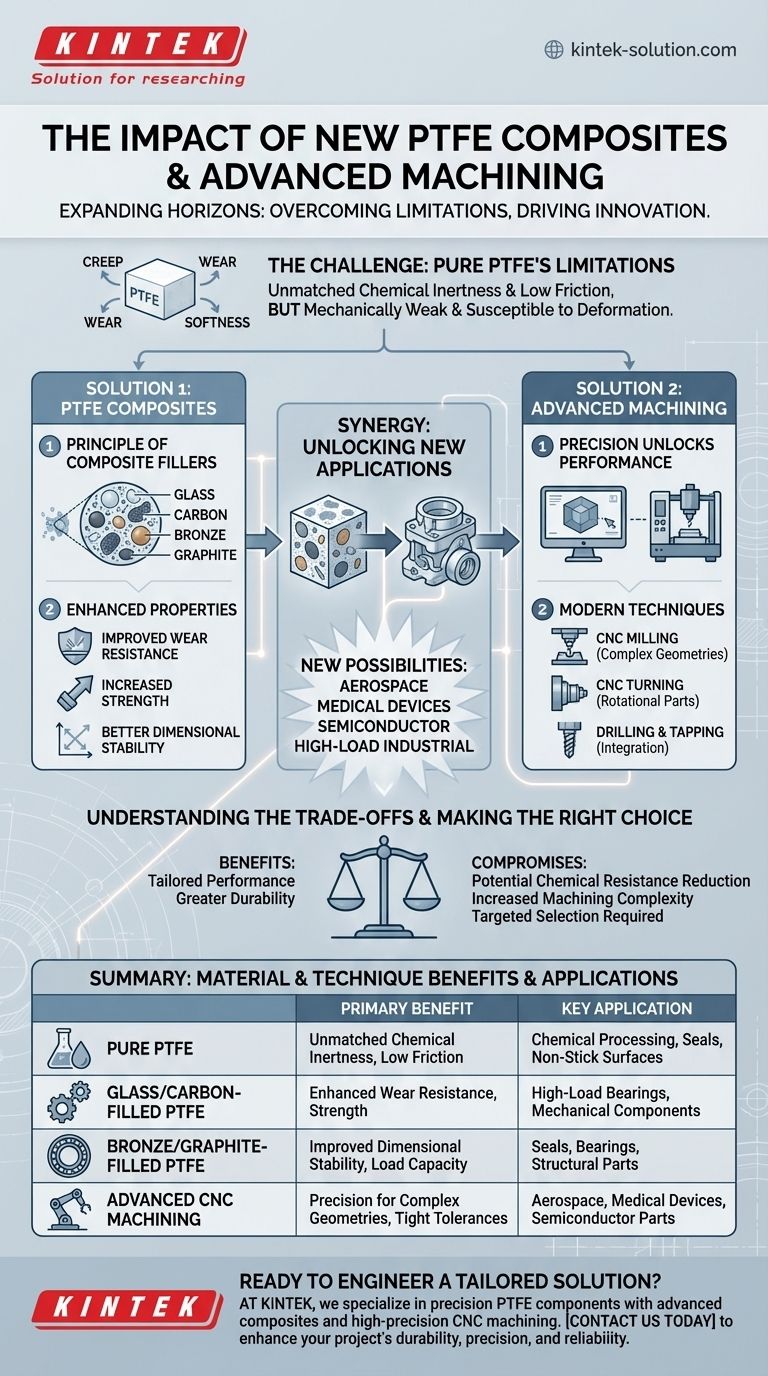

Pour être direct, les nouveaux composites PTFE et les techniques d'usinage avancées étendent fondamentalement où et comment les composants haute performance peuvent être utilisés. Cette évolution permet la création de pièces plus durables, précises et spécialisées, stimulant l'innovation dans les secteurs exigeants en surmontant les limitations traditionnelles du Polytétrafluoroéthylène (PTFE) pur.

L'impact principal ne consiste pas seulement à fabriquer de meilleures versions de pièces existantes. Il s'agit de permettre des applications entièrement nouvelles en concevant systématiquement des solutions aux faiblesses inhérentes du PTFE pur, telles que sa douceur et sa faible résistance à l'usure, grâce à la science des matériaux et à la fabrication de précision.

La Fondation : Pourquoi le PTFE pur est essentiel

Avant de comprendre l'impact des nouveaux développements, nous devons reconnaître les propriétés fondamentales qui rendent le PTFE, communément connu sous le nom de marque Teflon, si précieux.

Inertie chimique inégalée

Le PTFE pur est exceptionnellement résistant à presque tous les produits chimiques et solvants industriels. Cela en fait un matériau essentiel pour le revêtement des réservoirs, des tuyaux et des vannes dans les usines de traitement chimique, où il protège l'équipement de la corrosion et des défaillances.

Friction extrêmement faible

Le PTFE a l'un des coefficients de frottement les plus bas de tous les matériaux solides. Cette qualité "antiadhésive" est essentielle pour créer des roulements, des joints et d'autres composants autolubrifiants où la réduction du frottement et de l'usure est primordiale.

La limitation inhérente : Faiblesse mécanique

Le principal inconvénient du PTFE pur est sa douceur. Il est susceptible de "fluage" (déformation sous charge soutenue) et a une faible résistance à l'abrasion et à l'usure, ce qui a historiquement limité son utilisation dans les applications mécaniques à forte charge.

Comment les composites surmontent les limitations du PTFE

Le développement des composites PTFE est une réponse directe à ses faiblesses mécaniques. En introduisant des matériaux de remplissage dans la matrice PTFE, nous pouvons améliorer considérablement des propriétés spécifiques.

Le principe des charges composites

Les charges sont des particules ou des fibres microscopiques d'autres matériaux, tels que le verre, le carbone, le bronze ou le graphite. Chaque charge est choisie pour conférer un avantage spécifique, transformant le PTFE d'un matériau d'étanchéité spécialisé en un plastique technique polyvalent.

Amélioration de la résistance à l'usure et de la résistance

C'est l'impact le plus significatif. L'ajout de charges comme le carbone ou le bronze augmente considérablement la dureté du matériau et sa capacité à résister à l'usure. Un composite PTFE chargé de bronze peut supporter des charges mécaniques et des conditions abrasives qui détruiraient le PTFE pur en peu de temps.

Amélioration de la stabilité dimensionnelle

Les charges réduisent la tendance du PTFE à se déformer sous charge et à changer de forme avec les fluctuations de température. Cette stabilité dimensionnelle améliorée est essentielle pour les composants qui doivent maintenir des tolérances strictes pour fonctionner correctement, tels que les joints et les roulements haute performance.

Le rôle de l'usinage avancé

Un matériau avancé n'est aussi bon que notre capacité à le façonner. Les techniques d'usinage modernes sont ce qui libère tout le potentiel de ces nouveaux composites PTFE.

La précision libère les performances

Les applications complexes dans l'aérospatiale, les dispositifs médicaux et la fabrication de semi-conducteurs exigent des composants avec des caractéristiques complexes et des tolérances extrêmement serrées. L'usinage CNC (Commande Numérique par Ordinateur) avancé fournit ce niveau de précision requis.

Fraisage CNC pour les géométries complexes

Le fraisage CNC utilise des fraises rotatives pour enlever de la matière et est essentiel pour créer des pièces aux formes complexes, aux cavités et aux caractéristiques non symétriques. Cela permet la conception de composants hautement optimisés et intégrés.

Tournage CNC pour les pièces rotatives

Pour les pièces cylindriques comme les arbres, les bagues, les isolants et les joints, le tournage CNC est la méthode principale. Il permet la création de pièces parfaitement concentriques avec des diamètres précis et des finitions de surface lisses, ce qui est essentiel pour une étanchéité efficace et un mouvement à faible frottement.

Perçage et taraudage pour l'intégration

La capacité de percer des trous et de couper des filets internes (taraudage) avec précision est fondamentale pour l'assemblage des composants. L'usinage contrôlé garantit que ces caractéristiques sont créées sans endommager l'intégrité du matériau, assurant des connexions sécurisées et fiables.

Comprendre les compromis

Bien que les composites offrent des avantages significatifs, leur sélection et leur utilisation nécessitent une compréhension claire des compromis impliqués.

Pas de "super matériau" unique

Chaque charge ajoute un avantage à un coût. Par exemple, l'ajout de fibres de verre augmente la dureté et la résistance à l'usure, mais peut rendre le composite plus abrasif pour les surfaces de contact. C'est un choix d'ingénierie ciblé, pas une amélioration universelle.

Compromis potentiel sur les propriétés fondamentales

Bien que les composites améliorent les caractéristiques mécaniques, ils peuvent parfois légèrement réduire les autres propriétés d'élite du PTFE. Un composite chargé peut avoir une résistance chimique légèrement inférieure ou une rigidité diélectrique plus faible que son homologue pur et vierge.

Complexité d'usinage accrue

Les composites PTFE chargés peuvent être plus difficiles à usiner que le PTFE pur. La nature abrasive des charges comme le verre ou le carbone peut entraîner une usure plus rapide des outils, nécessitant un outillage et une expertise spécialisés pour maintenir la précision et obtenir une finition de surface de qualité.

Faire le bon choix pour votre application

La convergence des nouveaux matériaux et des techniques de fabrication offre plus d'options que jamais. Votre décision finale doit être guidée par l'exigence principale de votre application.

- Si votre objectif principal est une pureté chimique et une inertie maximales : Le PTFE vierge non chargé reste le choix supérieur pour les applications dans la transformation des aliments, les produits pharmaceutiques ou la manipulation de produits chimiques de haute pureté.

- Si votre objectif principal est la performance mécanique sous charge : Un composite chargé, tel que le PTFE chargé de carbone ou de bronze, est nécessaire pour fournir la résistance à l'usure et la stabilité dimensionnelle requises pour les roulements ou les composants structurels.

- Si votre objectif principal est une pièce complexe avec des tolérances serrées : Votre succès dépend des capacités d'usinage CNC avancées pour transformer la matière première en un composant fonctionnel et fiable.

En fin de compte, la synergie entre les matériaux avancés et la fabrication de précision est ce qui transforme une possibilité théorique en une solution industrielle fiable.

Tableau récapitulatif :

| Matériau / Technique | Avantage principal | Application clé |

|---|---|---|

| PTFE pur | Inertie chimique inégalée, faible frottement | Traitement chimique, joints, surfaces antiadhésives |

| PTFE chargé verre/carbone | Résistance à l'usure améliorée, résistance | Roulements à forte charge, composants mécaniques |

| PTFE chargé bronze/graphite | Stabilité dimensionnelle améliorée, capacité de charge | Joints, roulements, pièces structurelles |

| Usinage CNC avancé | Précision pour les géométries complexes, tolérances serrées | Aérospatiale, dispositifs médicaux, pièces de semi-conducteurs |

Prêt à concevoir une solution adaptée aux exigences de votre application ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de composants PTFE de précision – des joints et revêtements aux équipements de laboratoire sur mesure – pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Notre expertise en sélection de matériaux (y compris les composites avancés) et en usinage CNC de haute précision garantit que vos pièces répondent aux exigences de performance exactes, que ce soit pour des prototypes ou des commandes en grand volume.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions PTFE peuvent améliorer la durabilité, la précision et la fiabilité de votre projet.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

Les gens demandent aussi

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples