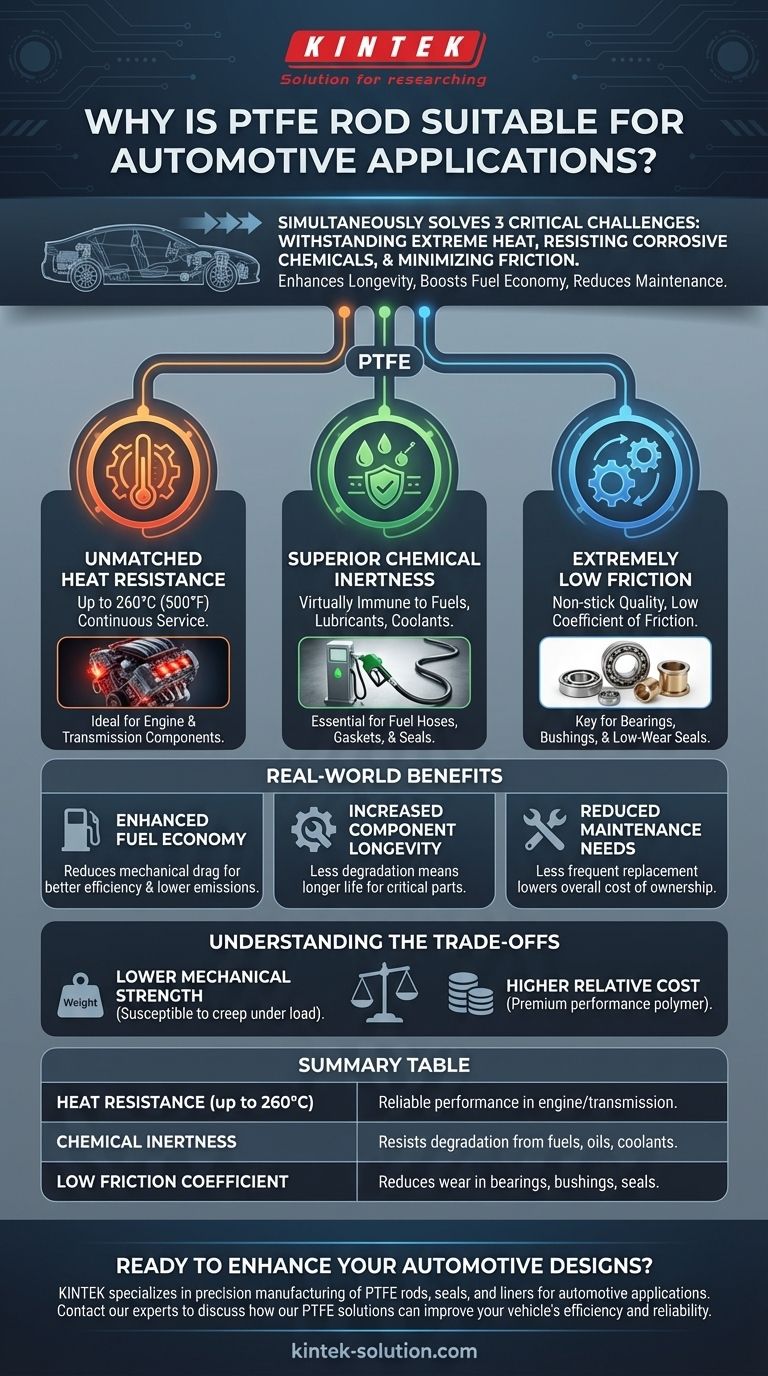

Pour être précis, la tige en PTFE est très adaptée aux applications automobiles car elle résout simultanément trois défis d'ingénierie critiques : résister à la chaleur extrême, résister aux produits chimiques corrosifs et minimiser la friction. Cette combinaison unique lui permet de fonctionner de manière fiable dans des environnements difficiles comme les compartiments moteur et les systèmes de carburant où la plupart des autres matériaux échoueraient rapidement.

Le problème fondamental dans la conception automobile est la survie et l'efficacité des composants sous contrainte constante. Le PTFE n'est pas seulement un choix de matériau ; c'est une solution stratégique qui améliore la longévité, stimule l'économie de carburant et réduit l'entretien en contrecarrant directement les forces de dégradation primaires : la chaleur, les produits chimiques et la friction.

Les Trois Piliers de la Performance Automobile du PTFE

La valeur du PTFE dans l'industrie automobile ne repose pas sur une seule caractéristique, mais sur la synergie puissante de trois propriétés distinctes. Ces attributs en font un matériau idéal pour certaines des pièces les plus exigeantes d'un véhicule.

Résistance à la Chaleur Inégalée

Le PTFE peut résister de manière fiable à des températures de service continues allant jusqu'à 260°C (500°F).

Cela le rend exceptionnellement adapté aux composants à l'intérieur du moteur et de la transmission, où les températures élevées sont une réalité opérationnelle constante. Sa performance reste stable, empêchant la défaillance du matériau dans les systèmes critiques.

Inertie Chimique Supérieure

Les véhicules modernes utilisent une variété de fluides agressifs, y compris des carburants, des lubrifiants et des liquides de refroidissement. Le PTFE est virtuellement immunisé contre la corrosion chimique.

Cette propriété est essentielle pour les composants tels que les doublures de tuyaux de carburant, les joints et les garnitures. Elle garantit qu'ils ne se dégradent pas avec le temps, prévenant les fuites et maintenant l'intégrité du système pour une durée de vie plus longue.

Friction Extrêmement Faible

Le PTFE possède l'un des coefficients de friction les plus bas de tout matériau solide, ce qui lui confère sa qualité bien connue de "antiadhésive".

Dans les applications automobiles, cela se traduit par une usure réduite des pièces mobiles. C'est un matériau clé pour les paliers, les bagues et les joints où la minimisation de la perte d'énergie par friction est cruciale.

Comment Ces Propriétés Se Traduisent par des Avantages Concrets

Les caractéristiques techniques du PTFE entraînent directement des améliorations tangibles des performances, de la fiabilité et de l'efficacité du véhicule.

Économie de Carburant Améliorée

En réduisant la friction dans les composants tels que les joints et les paliers, le PTFE aide à minimiser l'énergie gaspillée dans la transmission et d'autres systèmes en mouvement.

Cette réduction de la traînée mécanique contribue directement à une meilleure efficacité énergétique et à des émissions plus faibles.

Longévité Accrue des Composants

Les composants fabriqués en PTFE ou revêtus de PTFE durent tout simplement plus longtemps. Leur résistance à la chaleur, aux produits chimiques et à l'usure signifie qu'ils sont moins sujets à la dégradation et à la défaillance.

Cela prolonge la vie des pièces critiques dans les zones de forte contrainte comme le moteur et les systèmes de freinage, conduisant à un véhicule plus durable.

Besoins d'Entretien Réduits

La durabilité des composants en PTFE signifie des remplacements et des réparations moins fréquents.

Les joints étanches et les bagues durables réduisent le fardeau d'entretien global, offrant une plus grande fiabilité et un coût de possession plus faible sur la durée de vie du véhicule.

Comprendre les Compromis

Bien que ses avantages soient significatifs, le PTFE n'est pas une solution universelle. Une évaluation objective nécessite de reconnaître ses limites.

Résistance Mécanique Inférieure

Comparé aux métaux ou à d'autres plastiques techniques, le PTFE est un matériau relativement tendre. Il présente une résistance à la traction plus faible et peut être sujet au "fluage", où il se déforme lentement sous une charge constante.

En raison de cela, il est souvent utilisé comme revêtement, comme revêtement protecteur, ou est renforcé avec d'autres matériaux comme le verre ou le carbone pour améliorer son intégrité structurelle pour certaines applications.

Coût Relatif Plus Élevé

Le PTFE est un polymère de performance haut de gamme, et son coût en témoigne. Il est plus cher que de nombreux matériaux conventionnels.

Son utilisation est donc réservée aux applications critiques où ses propriétés uniques sont essentielles et justifient la dépense plus élevée.

Faire le Bon Choix pour Votre Application

La sélection d'un matériau nécessite d'aligner ses forces avec les exigences spécifiques de la fonction du composant.

- Si votre objectif principal est l'étanchéité à haute température : La combinaison de stabilité thermique et de résistance chimique du PTFE en fait le choix définitif pour les joints de moteur et les garnitures de transmission.

- Si votre objectif principal est de réduire l'usure mécanique : Sa surface à friction exceptionnellement faible est idéale pour créer des paliers autolubrifiants, des bagues et des patins à faible usure.

- Si votre objectif principal est le transfert de fluides corrosifs : L'inertie chimique du PTFE est non négociable pour les conduites de carburant et les joints de composants qui doivent résister aux carburants et additifs modernes.

En fin de compte, l'utilisation correcte du PTFE permet aux ingénieurs de construire des systèmes automobiles plus efficaces, plus fiables et plus durables.

Tableau Récapitulatif :

| Propriété | Avantage pour les Applications Automobiles |

|---|---|

| Résistance à la Chaleur (jusqu'à 260°C) | Performance fiable dans les composants moteur/transmission |

| Inertie Chimique | Résiste à la dégradation par les carburants, huiles et liquides de refroidissement |

| Faible Coefficient de Friction | Réduit l'usure des paliers, bagues et joints |

Prêt à améliorer vos conceptions automobiles avec des composants en PTFE haute performance ?

KINTEK se spécialise dans la fabrication de précision de tiges, joints, revêtements et verrerie de laboratoire personnalisée en PTFE pour les secteurs automobile, des semi-conducteurs, médical et industriel. Nous livrons la fabrication sur mesure, des prototypes aux commandes à grand volume, garantissant que vos composants répondent aux normes les plus élevées en matière de durabilité et de performance.

Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions PTFE peuvent améliorer l'efficacité et la fiabilité de votre véhicule.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

Les gens demandent aussi

- Quelles sont les principales applications des joints d'arbre rotatif ? De l'automobile à la pharmacie, assurez une étanchéité zéro fuite

- Comment les soufflets d'expansion en PTFE contribuent-ils aux systèmes de contrôle de la pollution ? Améliorer l'intégrité et la sécurité du système

- Comment les exigences de température spécifiques à l'application doivent-elles être évaluées pour la sélection des joints ? Évitez les défaillances grâce à un profil thermique complet

- Quelles sont les principales offres associées aux joints toriques encapsulés en Téflon ? Au-delà de la pièce, quel est le support système complet ?

- Quels avantages les soufflets de dilatation en PTFE offrent-ils par rapport aux soufflets métalliques dans les environnements corrosifs ? Résistance chimique supérieure pour une durée de vie prolongée

- Quelles sont les applications courantes des pièces en Téflon usinées ? Résolvez les défis liés au frottement, aux produits chimiques et à l'électricité

- Quelles sont les propriétés mécaniques des joints toriques en PTFE ? Un guide sur la faible friction, la résistance chimique et les compromis

- Quelles sont les exigences particulières des applications aérospatiales pour les joints toriques en PTFE ? Assurer la fiabilité dans les environnements extrêmes