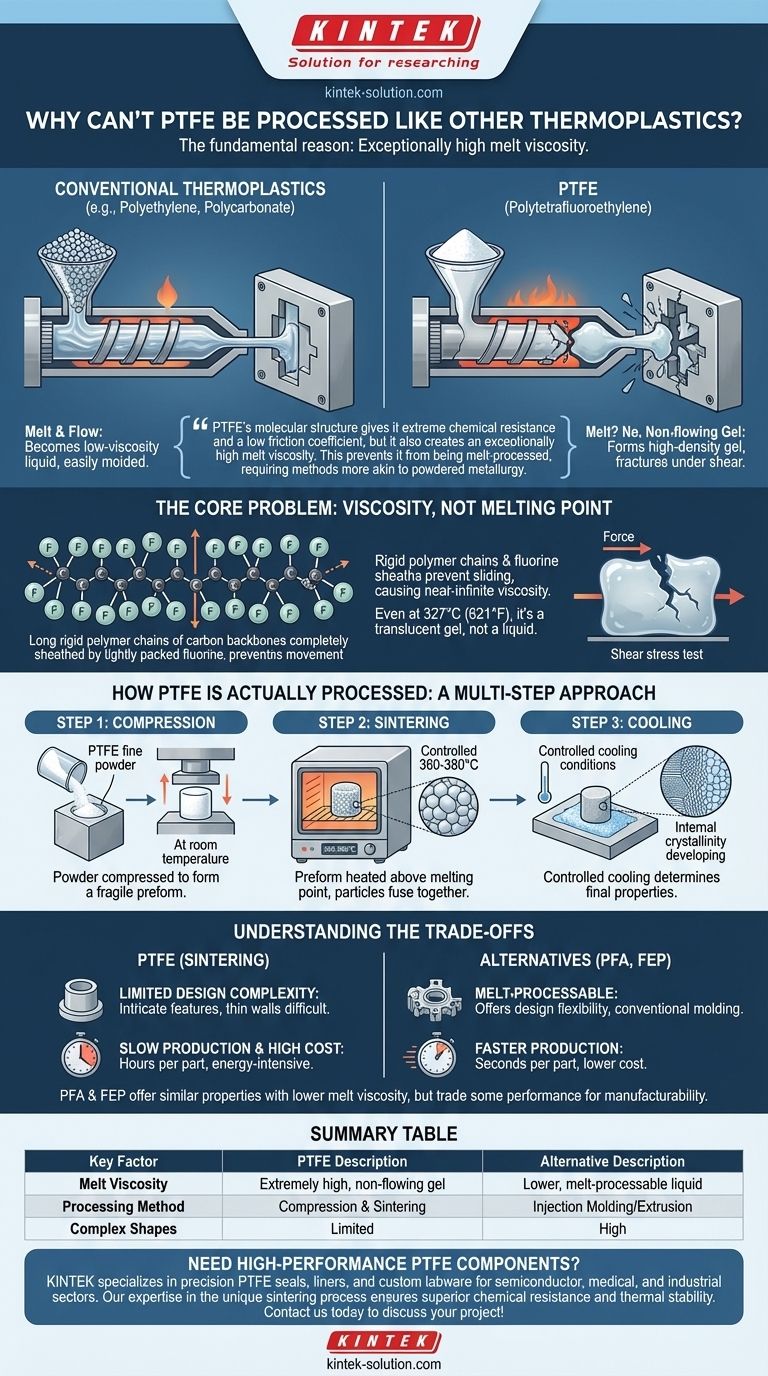

La raison fondamentale pour laquelle le PTFE ne peut pas être traité comme les autres thermoplastiques est sa viscosité à l'état fondu exceptionnellement élevée. Même lorsqu'il est chauffé bien au-dessus de son point de fusion, il ne s'écoule pas comme un liquide. Au lieu de cela, il forme un gel mou et non fluide qui se fracture sous la contrainte de cisaillement du moulage par injection ou de l'extrusion conventionnels.

La structure moléculaire du PTFE lui confère une résistance chimique extrême et un faible coefficient de frottement, mais elle crée également une viscosité à l'état fondu exceptionnellement élevée. Cela l'empêche d'être traité par fusion, nécessitant des méthodes plus proches de la métallurgie des poudres que du traitement traditionnel des plastiques.

Le problème central : la viscosité, pas le point de fusion

Un "point de fusion" trompeur

Le PTFE a bien un véritable point de fusion à environ 327°C (621°F). Cependant, cette transition est trompeuse.

Contrairement aux polymères comme le polyéthylène ou le polycarbonate qui deviennent des liquides à faible viscosité, le PTFE se transforme en un gel translucide et de haute densité. Ce gel n'a pratiquement aucune caractéristique d'écoulement.

La raison moléculaire de la haute viscosité

La source de ce comportement est la structure moléculaire du PTFE. Il est constitué de très longues chaînes polymères rigides d'un squelette carboné entièrement gainé d'atomes de fluor.

Ces gaines de fluor solides et étroitement emballées empêchent les chaînes polymères de glisser facilement les unes sur les autres, même lorsque de l'énergie thermique est appliquée. Le matériau ramollit, mais les chaînes restent emmêlées, ce qui entraîne une viscosité quasi infinie.

Le défi de la contrainte de cisaillement

Le moulage par injection et l'extrusion reposent sur le fait de forcer le plastique fondu à travers de petites portes et buses à haute pression. Ce processus crée une immense contrainte de cisaillement.

Lorsque cette force est appliquée au gel de PTFE, les chaînes moléculaires emmêlées ne se démêlent pas et ne s'écoulent pas. Au lieu de cela, le matériau se déchire et se fracture, ce qui donne une pièce inutile et défectueuse.

Comment le PTFE est réellement traité

Étant donné que le traitement par fusion est impossible, le PTFE nécessite une approche complètement différente, en plusieurs étapes, qui évite de forcer le matériau à s'écouler.

Étape 1 : Compression

Le processus commence avec la résine PTFE sous forme de poudre fine. Cette poudre est versée dans un moule et compressée sous haute pression à température ambiante pour créer un objet solide, mais encore fragile, appelé "préforme".

Étape 2 : Frittage

La préforme est soigneusement retirée du moule et chauffée dans un four contrôlé au-dessus de son point de fusion (généralement entre 360 et 380°C).

Pendant cette phase de frittage, les particules de poudre individuelles fusionnent, créant une masse solide, dense et homogène. La forme globale ne s'écoule pas et ne change pas.

Étape 3 : Refroidissement

Enfin, la pièce frittée est refroidie dans des conditions soigneusement contrôlées. La vitesse de refroidissement est essentielle car elle influence la cristallinité du matériau, ce qui affecte à son tour ses propriétés physiques finales comme la dureté, la flexibilité et la stabilité dimensionnelle.

Comprendre les compromis

Limitations de conception et de complexité

Ce processus de compression et de frittage limite sévèrement la complexité géométrique des pièces en PTFE. Les caractéristiques complexes, les angles internes vifs et les parois très minces sont difficiles, voire impossibles à réaliser, contrairement au moulage par injection.

Vitesse de production et coût

Le frittage est un processus par lots lent et énergivore. Les temps de cycle pour créer une seule pièce peuvent être de plusieurs heures, contre quelques secondes pour le moulage par injection. Cela rend les pièces en PTFE nettement plus coûteuses à produire.

L'essor des alternatives

Pour pallier ces limitations, les chimistes ont développé des fluoropolymères transformables à l'état fondu comme le PFA (Perfluoroalkoxy) et le FEP (Fluorinated Ethylene Propylene). Ces matériaux offrent des propriétés très similaires au PTFE mais ont une viscosité à l'état fondu plus faible, ce qui leur permet d'être traités par moulage par injection et extrusion conventionnels.

Faire le bon choix pour votre application

Le choix du fluoropolymère correct nécessite d'équilibrer les besoins de performance avec les contraintes de fabrication.

- Si votre objectif principal est une stabilité thermique maximale et une inertie chimique : Le PTFE vierge traité par frittage reste le choix supérieur, mais vous devez concevoir la pièce en tenant compte des limitations de la méthode de fabrication.

- Si votre objectif principal est de produire des formes complexes en plus grands volumes : Vous devriez envisager des alternatives transformables à l'état fondu comme le PFA ou le FEP, qui sacrifient une petite partie des performances pour une fabricabilité nettement supérieure.

Comprendre que le PTFE est traité davantage comme une céramique que comme un plastique typique est la clé pour exploiter efficacement ses propriétés uniques.

Tableau récapitulatif :

| Facteur clé | Description |

|---|---|

| Viscosité à l'état fondu | Extrêmement élevée ; forme un gel non fluide même au-dessus du point de fusion |

| Structure moléculaire | Chaînes rigides avec des gaines de fluor empêchant le glissement des chaînes |

| Réponse à la contrainte de cisaillement | Se fracture sous pression au lieu de s'écouler |

| Méthode de traitement | Moulage par compression suivi de frittage (pas de moulage par injection) |

| Matériaux alternatifs | Le PFA et le FEP offrent des propriétés similaires avec une transformabilité à l'état fondu |

Besoin de composants PTFE haute performance ? KINTEK est spécialisé dans la fabrication de joints, revêtements et équipements de laboratoire personnalisés en PTFE de précision pour les secteurs des semi-conducteurs, médical et industriel. Notre expertise dans le processus de frittage unique requis pour le PTFE vous garantit des pièces avec une résistance chimique et une stabilité thermique supérieures. Que vous ayez besoin de prototypes ou d'une production en grand volume, nous vous proposons des solutions adaptées à vos spécifications exactes. Contactez-nous dès aujourd'hui pour discuter de votre projet et bénéficier de nos capacités de fabrication spécialisées !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Fioles jaugées en PTFE sur mesure pour une utilisation scientifique et industrielle avancée

Les gens demandent aussi

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples