En bref, les sièges en PTFE sont préférés dans les vannes papillon actionnées électriquement en raison de leur combinaison unique de résistance chimique supérieure, de stabilité à haute température et de friction extrêmement faible. Ces propriétés garantissent que la vanne fonctionne de manière fiable et efficace sur une longue durée de vie, ce qui est essentiel pour les systèmes automatisés où la précision et la durabilité sont primordiales.

Le choix du matériau du siège de vanne ne consiste pas seulement à résister au fluide de procédé ; il s'agit d'optimiser l'ensemble du système automatisé. La nature à faible friction du PTFE réduit directement la charge mécanique sur l'actionneur électrique, permettant un dimensionnement plus efficace et prolongeant la durée de vie utile de la vanne et du moteur.

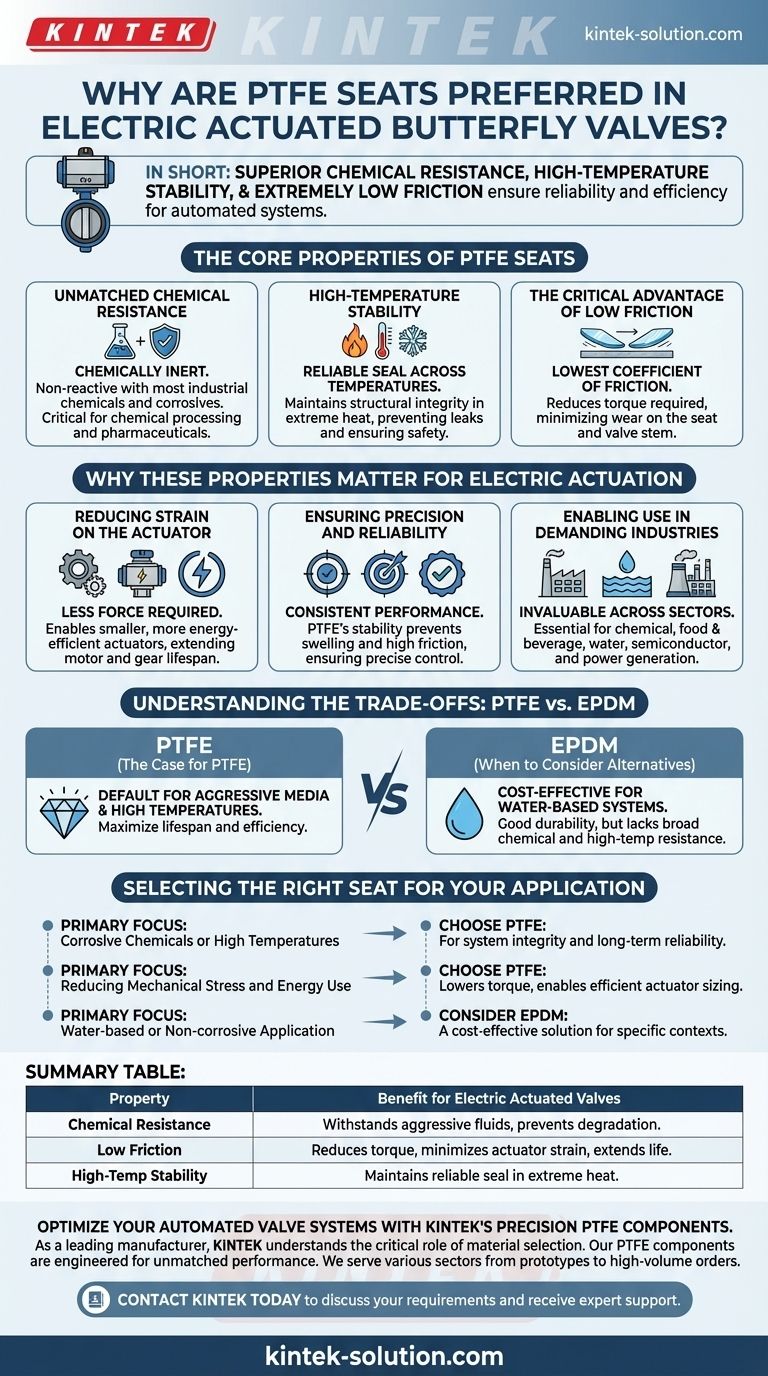

Les propriétés fondamentales des sièges en PTFE

Pour comprendre pourquoi le PTFE (polytétrafluoroéthylène) est le matériau de choix, nous devons d'abord examiner ses caractéristiques fondamentales. Ces propriétés agissent de concert pour offrir des performances exceptionnelles dans les environnements industriels exigeants.

Résistance chimique inégalée

Le PTFE est presque entièrement chimiquement inerte, ce qui signifie qu'il n'est pas réactif avec la grande majorité des produits chimiques industriels et des substances corrosives.

Cette propriété est essentielle dans des applications telles que la transformation chimique, la pétrochimie et la pharmacie, où des fluides agressifs dégraderaient rapidement les matériaux inférieurs, entraînant une défaillance de la vanne et une contamination potentielle du système.

Stabilité à haute température

Le PTFE conserve son intégrité structurelle et sa capacité d'étanchéité sur une large plage de températures.

Cette stabilité thermique garantit un joint fiable dans les systèmes soumis à des températures extrêmes, empêchant les fuites qui pourraient compromettre la sécurité, l'efficacité et l'intégrité de l'actionneur lui-même.

L'avantage critique de la faible friction

Le PTFE possède l'un des coefficients de friction les plus bas de tous les matériaux solides, souvent comparé à de la glace mouillée sur de la glace mouillée.

Cette caractéristique est un avantage significatif dans une vanne actionnée. Elle réduit considérablement le couple nécessaire pour ouvrir et fermer le disque de la vanne, minimisant l'usure du siège et de la tige de vanne sur des milliers de cycles.

Pourquoi ces propriétés sont importantes pour l'actionnement électrique

Les avantages du PTFE sont amplifiés lorsqu'ils sont associés à un actionneur électrique. L'actionneur est le moteur de la vanne, et le matériau du siège a un impact direct sur ses performances et sa longévité.

Réduction de la contrainte sur l'actionneur

Parce qu'un siège en PTFE nécessite moins de force pour fonctionner, un actionneur électrique plus petit, plus économe en énergie et moins coûteux peut souvent être utilisé.

L'exigence de couple plus faible réduit également le stress mécanique sur le moteur et l'engrenage de l'actionneur, ce qui est un facteur principal dans l'allongement de la durée de vie opérationnelle de l'ensemble de l'assemblage.

Assurer la précision et la fiabilité

Les actionneurs électriques sont choisis pour leur capacité à fournir un contrôle précis et répétable. Un siège de vanne qui gonfle, se dégrade ou crée une friction élevée introduirait des variables qui minent cette précision.

La stabilité du PTFE garantit que les performances de l'actionneur restent constantes et fiables tout au long de sa durée de vie utile, ce qui est essentiel pour le contrôle automatisé des procédés.

Permettre l'utilisation dans des industries exigeantes

La combinaison de ces propriétés rend les vannes actionnées électriquement avec sièges en PTFE inestimables dans de nombreux secteurs.

Elles sont largement utilisées dans la transformation chimique, l'alimentation et les boissons, le traitement de l'eau, la fabrication de semi-conducteurs et la production d'énergie — des industries où la défaillance n'est pas une option et où les exigences opérationnelles sont sévères.

Comprendre les compromis : PTFE par rapport à d'autres matériaux

Bien que le PTFE soit un choix supérieur pour de nombreuses applications, ce n'est pas la seule option. Comprendre les alternatives offre une image plus claire de ses avantages spécifiques.

Le cas du PTFE

Le PTFE est le choix par défaut pour les applications impliquant des fluides agressifs, des températures élevées, ou lorsque l'optimisation de la durée de vie et de l'efficacité du système d'automatisation est la priorité absolue.

Quand envisager des alternatives comme l'EPDM

Pour certaines applications, d'autres matériaux peuvent être appropriés. Les sièges en EPDM (Éthylène-Propylène-Diène Monomère), par exemple, offrent une excellente durabilité et résistance à l'eau.

L'EPDM est souvent un choix rentable et fiable pour les systèmes à base d'eau, mais il manque de la large résistance chimique et thermique du PTFE.

Choisir le bon siège pour votre application

En fin de compte, le choix du matériau du siège doit s'aligner sur les exigences spécifiques du procédé et les objectifs du système d'automatisation.

- Si votre objectif principal est de manipuler des produits chimiques corrosifs ou des températures élevées : Le PTFE est le choix définitif pour assurer l'intégrité du système et la fiabilité à long terme.

- Si votre objectif principal est de réduire le stress mécanique et la consommation d'énergie : La faible friction du PTFE réduit directement les exigences de couple, permettant un dimensionnement plus efficace de l'actionneur et réduisant l'usure.

- Si votre objectif principal est une application à base d'eau ou non corrosive : Une alternative comme l'EPDM peut fournir une solution plus rentable sans compromettre les performances dans ce contexte spécifique.

Adapter le matériau du siège à vos exigences opérationnelles est l'étape fondamentale pour construire un système de vanne automatisé véritablement fiable et efficace.

Tableau récapitulatif :

| Propriété | Avantage pour les vannes actionnées électriquement |

|---|---|

| Résistance chimique | Résiste aux fluides agressifs, empêchant la dégradation du siège et la contamination du système. |

| Faible friction | Réduit le couple de fonctionnement, minimisant la contrainte sur l'actionneur et prolongeant sa durée de vie. |

| Stabilité à haute température | Maintient un joint fiable dans la chaleur extrême, assurant des performances constantes. |

Optimisez vos systèmes de vannes automatisées avec les composants de précision en PTFE de KINTEK.

En tant que fabricant de premier plan de joints, de revêtements et de verrerie en PTFE haute performance, KINTEK comprend le rôle critique que joue le choix des matériaux dans la fiabilité et l'efficacité des vannes actionnées électriquement. Nos composants en PTFE sont conçus pour offrir la résistance chimique inégalée, la faible friction et la stabilité thermique détaillées dans cet article, contribuant directement à la réduction de l'usure de l'actionneur, à une consommation d'énergie réduite et à une durée de vie prolongée du système.

Nous desservons les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie avec des fabrications sur mesure, du prototype aux commandes à haut volume. Laissez-nous vous aider à spécifier le bon composant pour votre application exigeante.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins spécifiques et recevoir un support d'expert.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

Les gens demandent aussi

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide