Contrairement aux plastiques ou métaux conventionnels, l'unicité du Téflon dans l'usinage CNC découle d'une combinaison paradoxale de propriétés. Son extrême douceur, sa faible friction et sa mauvaise conductivité thermique le font se comporter moins comme un matériau rigide que l'on coupe et davantage comme une substance dense et malléable qui doit être gérée avec soin pour éviter l'étalement, la déformation et les dommages thermiques.

Le défi fondamental de l'usinage du Téflon (PTFE) n'est pas une question de puissance, mais de contrôle. Le succès exige de traiter le matériau avec finesse, en utilisant des outils exceptionnellement tranchants et des stratégies précises pour gérer sa douceur inhérente et son incapacité à dissiper la chaleur, ce qui pourrait autrement ruiner les tolérances et l'état de surface.

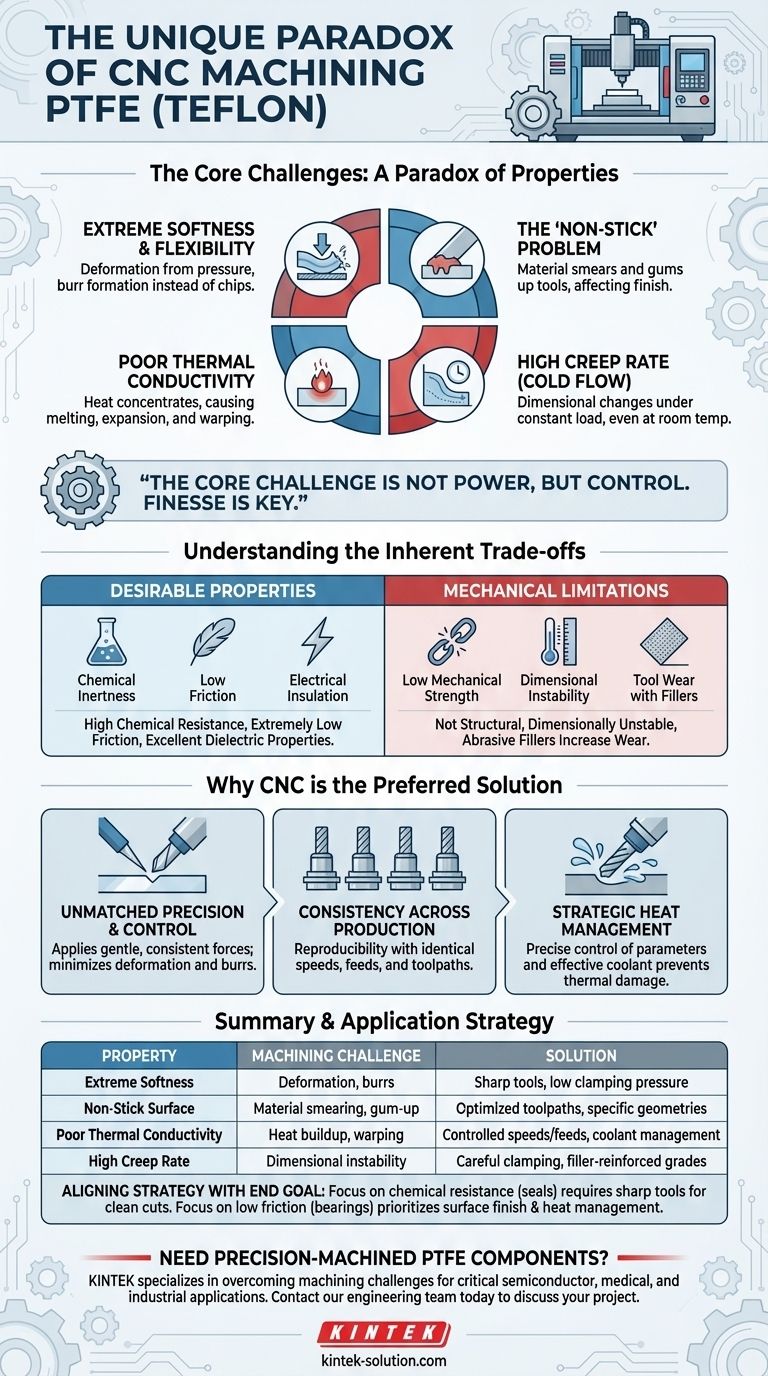

Les défis fondamentaux de l'usinage du PTFE

Le polytétrafluoroéthylène (PTFE), ou Téflon, présente un ensemble de propriétés très souhaitables dans un produit fini, mais qui créent des obstacles distincts pendant le processus d'usinage. Les comprendre est la première étape vers un résultat réussi.

Douceur et flexibilité extrêmes

Le PTFE est un matériau exceptionnellement souple. Cela signifie qu'il peut être facilement comprimé ou déformé par une pression de serrage excessive dans une machine CNC, entraînant des dimensions inexactes une fois la pièce relâchée.

Cette douceur signifie également que le matériau a tendance à former des bavures lors de la coupe plutôt que de produire un copeau propre. Ces bavures doivent souvent être retirées lors d'un processus de finition secondaire.

Le problème du « antiadhésif »

La même propriété de faible friction et antiadhésive qui rend le Téflon utile peut le faire s'étaler ou « coller » sur les outils de coupe. Au lieu de se cisailler proprement, le matériau peut s'accumuler sur le tranchant de l'outil, dégradant les performances et affectant l'état de surface.

Faible conductivité thermique

Le Téflon est un excellent isolant thermique. Pendant l'usinage, la chaleur générée par la friction n'a nulle part où aller ; elle se concentre au point de coupe au lieu de se dissiper à travers le matériau ou l'outil.

Cette accumulation de chaleur localisée peut provoquer la fusion, l'expansion ou la déformation du matériau, compromettant la précision dimensionnelle du composant final.

Taux de fluage élevé (écoulement à froid)

Le PTFE a une forte tendance au « fluage », ce qui signifie qu'il se déforme lentement avec le temps lorsqu'il est soumis à une charge constante, même à température ambiante.

Cela a un impact à la fois sur le processus d'usinage (la pression de serrage peut provoquer une déformation) et sur la stabilité à long terme de la pièce finale dans les applications où elle sera soumise à une contrainte mécanique constante.

Comprendre les compromis inhérents

Choisir le PTFE pour ses avantages, tels que l'inertie chimique et la faible friction, nécessite d'accepter ses limites mécaniques importantes. Ces compromis sont essentiels à prendre en compte lors de la phase de conception.

Faible résistance mécanique

Le PTFE n'est pas un matériau structurel. Il se déforme facilement sous charge et présente une faible résistance à la traction par rapport aux autres plastiques techniques. Il n'est pas adapté aux applications nécessitant une rigidité ou une capacité de charge élevée.

Instabilité dimensionnelle

La combinaison d'un coefficient de dilatation thermique élevé et de sa tendance au fluage rend le PTFE dimensionnellement instable. Une pièce usinée avec des tolérances serrées à une température peut être hors spécifications à une autre, un facteur critique pour les applications de précision.

Gestion de l'usure des outils

Bien que le PTFE lui-même soit souple, certaines qualités sont chargées de matériaux abrasifs comme le verre ou le carbone pour améliorer les propriétés mécaniques. Ces charges peuvent provoquer une usure rapide des outils, nécessitant des matériaux d'outillage plus durs comme le carbure et des géométries de coupe spécifiques.

Pourquoi l'usinage CNC est la méthode préférée pour le PTFE

Les défis mêmes qui rendent le PTFE difficile à usiner sont la raison pour laquelle la commande numérique par ordinateur (CNC) est la solution idéale. Elle offre le haut niveau de contrôle nécessaire pour contrecarrer les propriétés problématiques du matériau.

Précision et contrôle inégalés

Les machines CNC peuvent appliquer des forces de coupe douces et constantes avec des outils exceptionnellement tranchants. Cela minimise la déformation du matériau et la formation de bavures courantes avec les processus manuels.

Cohérence sur les séries de production

Une fois qu'un processus est réglé, l'usinage CNC garantit que chaque pièce est produite avec les mêmes vitesses, avances et trajectoires d'outil. Cette reproductibilité est vitale pour un matériau aussi sensible aux variables de processus que le PTFE.

Gestion thermique stratégique

La programmation CNC permet un contrôle précis des vitesses de coupe et des taux d'avance, qui sont les leviers principaux pour gérer la génération de chaleur. Associé à une application de liquide de refroidissement efficace, un processus CNC peut prévenir les dommages thermiques qui ruinent les pièces en PTFE.

Faire le bon choix pour votre application

Sélectionner et usiner le PTFE avec succès dépend entièrement de l'alignement de votre stratégie avec le comportement du matériau et votre objectif final.

- Si votre objectif principal est la résistance chimique pour les joints ou les garnitures : Tirez parti de son inertie, mais utilisez des outils à pointe unique extrêmement tranchants pour obtenir une surface de coupe nette, exempte de bavures qui pourraient compromettre l'étanchéité.

- Si votre objectif principal est la faible friction pour les paliers ou les isolants : Privilégiez l'état de surface et la gestion de la chaleur pour maintenir la stabilité dimensionnelle, et choisissez une qualité de PTFE avec des charges si vous avez besoin d'une meilleure résistance à l'usure et d'un fluage réduit.

- Si votre objectif principal est une géométrie complexe : Reconnaissez que le succès dépend d'un processus CNC conçu pour minimiser la pression de serrage, gérer la dilatation thermique et utiliser des outils spécialisés comme des forets paraboliques pour des trous nets.

En comprenant et en respectant ses propriétés uniques, vous pouvez transformer les défis d'usinage du PTFE en un avantage d'ingénierie significatif.

Tableau récapitulatif :

| Propriété | Défi d'usinage | Solution |

|---|---|---|

| Douceur extrême | Déformation, bavures | Outils tranchants, faible pression de serrage |

| Surface antiadhésive | Étalement du matériau, encrassement | Trajectoires d'outil optimisées, géométries spécifiques |

| Faible conductivité thermique | Accumulation de chaleur, gauchissement | Vitesses/avances contrôlées, gestion du liquide de refroidissement |

| Taux de fluage élevé | Instabilité dimensionnelle | Serrage prudent, qualités renforcées par des charges |

Besoin de composants en PTFE usinés avec précision qui répondent à vos spécifications exactes ? Chez KINTEK, nous sommes spécialisés dans la résolution des défis uniques de l'usinage du Téflon/PTFE pour les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie. Notre expertise en fabrication sur mesure — des prototypes aux commandes à grand volume — garantit que vos pièces possèdent la stabilité dimensionnelle, l'état de surface et la résistance chimique requis pour les applications critiques.

Contactez notre équipe d'ingénieurs dès aujourd'hui pour discuter de votre projet et bénéficier de nos capacités de production de précision.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Tiges en PTFE personnalisables pour applications industrielles avancées

Les gens demandent aussi

- Quelles sont les meilleures pratiques pour installer une tresse de presse-étoupe en Téflon ? Assurer un joint fiable et durable

- Comment le PTFE peut-il être fabriqué et sous quelles formes est-il disponible ? Maîtriser le moulage, l'usinage et les revêtements

- Quels sont les noms alternatifs pour les joints toriques en PTFE ? Explication de Teflon®, TFE et Polytétrafluoroéthylène

- Qu'est-ce qui rend les bagues en Téflon durables dans les applications industrielles ? Libérez des performances supérieures avec le PTFE

- Que sont les joints en PTFE et quelles sont leurs propriétés clés ? Résoudre les défis d'étanchéité dans des conditions extrêmes

- Quels sont les types courants de joints en PTFE ? Choisissez le bon joint pour les applications statiques ou dynamiques

- Quelle plage de température les joints toriques encapsulés en PTFE peuvent-ils supporter ? De -60°C à 205°C, selon le noyau

- Quelles sont les principales caractéristiques du papillon à siège en PTFE ? Obtenez une résistance supérieure à la corrosion et une étanchéité zéro fuite