Les types de joints en PTFE les plus courants sont conçus soit pour des applications statiques, soit pour des applications dynamiques, et ils comprennent les joints plats, les rondelles, les joints à lèvres, les joints de piston et les joints à ressort. Bien qu'ils partagent tous les propriétés fondamentales du PTFE en matière de résistance chimique et thermique élevée, leur forme et leur construction spécifiques déterminent leur utilisation idéale, qu'il s'agisse d'étanchéiser des brides de tuyauterie fixes ou de contenir la pression dans des équipements rotatifs à grande vitesse.

L'essentiel est de comprendre que si le polytétrafluoroéthylène (PTFE) confère au matériau de base des caractéristiques exceptionnelles, c'est la conception mécanique du joint — qu'il s'agisse d'un joint plat, d'un joint à lèvre flexible ou d'un anneau actionné par ressort — qui dicte sa fonction et son adéquation à un défi d'ingénierie spécifique.

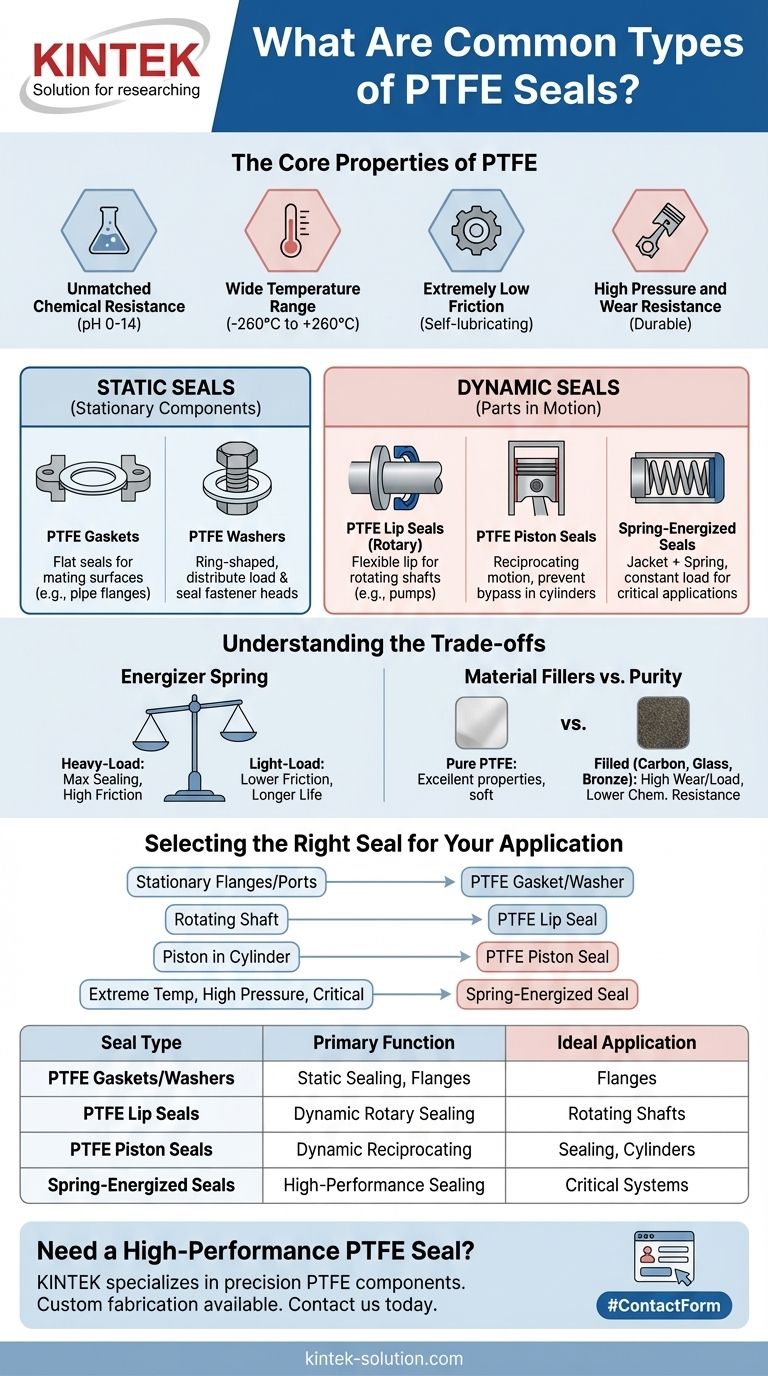

Les propriétés fondamentales du PTFE

Avant d'examiner les types de joints spécifiques, il est essentiel de comprendre pourquoi le PTFE est un matériau si recherché. Sa structure moléculaire unique lui confère une combinaison puissante de caractéristiques qui le rendent idéal pour les applications d'étanchéité exigeantes.

Résistance chimique inégalée

Le PTFE est pratiquement inerte à la plupart des produits chimiques, y compris les acides agressifs, les solvants et les huiles. Il fonctionne de manière fiable dans des environnements avec une plage de pH allant de 0 à 14, ce qui en fait un choix par défaut pour les industries de la transformation chimique et pharmaceutique.

Large plage de température

Les joints en PTFE conservent leur intégrité et leurs performances sur un spectre de température exceptionnellement large, allant généralement de -260 °C (-436 °F) en conditions cryogéniques jusqu'à 260 °C (500 °F).

Coefficient de friction extrêmement faible

Souvent appelé le « Roi des plastiques », le PTFE possède l'un des coefficients de friction les plus bas de tous les matériaux solides. Cette propriété d'auto-lubrification réduit l'usure, minimise la génération de chaleur dans les applications dynamiques et prolonge la durée de vie du joint et des composants adjacents.

Haute résistance à la pression et à l'usure

Le PTFE peut être conçu pour maintenir ses propriétés d'étanchéité sous haute pression. Sa durabilité le rend également très résistant à l'usure, en particulier dans les applications alternatives (va-et-vient), ce qui réduit les temps d'arrêt du système et les coûts de maintenance.

Classification des joints en PTFE par fonction

Les joints en PTFE peuvent être largement classés en deux groupes : les joints statiques, utilisés entre des pièces immobiles, et les joints dynamiques, conçus pour des pièces en mouvement relatif les unes par rapport aux autres.

Joints statiques : Étanchéité des composants fixes

Ce sont les formes les plus simples de joints en PTFE, conçues pour empêcher les fuites entre deux surfaces fixes.

- Joints plats en PTFE (Gaskets) : Ce sont des joints plats, souvent découpés dans une feuille, utilisés pour créer une étanchéité entre deux surfaces adjacentes, telles que des brides de tuyauterie ou des corps de machines. Leur rôle principal est de combler les espaces microscopiques et d'empêcher les fluides ou les gaz de s'échapper.

- Rondelles en PTFE (Washers) : Ce sont des joints en forme d'anneau utilisés pour répartir la charge d'une fixation filetée, comme un boulon ou une vis. Ils créent également un joint étanche entre la tête de fixation et la surface, empêchant les fuites dans les trous traversants.

Joints dynamiques : Pour les pièces en mouvement

Les joints dynamiques sont plus complexes, car ils doivent maintenir l'étanchéité tout en accommodant le mouvement, la friction et l'usure.

- Joints à lèvres en PTFE (Joints rotatifs) : Ils sont conçus pour les arbres rotatifs. Ils comportent une « lèvre » flexible qui maintient un léger contact avec l'arbre, empêchant les fuites tout en minimisant la friction et l'usure. Ils sont courants dans les équipements automobiles, aérospatiaux et industriels.

- Joints de piston en PTFE : Spécifiquement conçus pour un mouvement alternatif ou de va-et-vient, ces joints sont des composants critiques dans les vérins hydrauliques et pneumatiques. Ils empêchent le fluide de contourner le piston, assurant ainsi un fonctionnement efficace et puissant du système.

- Joints à ressort (Spring-Energized Seals) : Cette conception avancée se compose d'une enveloppe en PTFE et d'un ressort métallique interne. Le ressort fournit une charge constante et uniforme contre les surfaces d'étanchéité, ce qui compense l'usure du matériau, les fluctuations de température et les légers désalignements, garantissant une étanchéité fiable dans les applications les plus critiques.

Comprendre les compromis

Le choix d'un joint en PTFE ne concerne pas seulement le matériau ; il s'agit d'adapter la conception aux exigences opérationnelles et de comprendre les compromis inhérents.

Le rôle du ressort d'activation

Dans les joints à ressort, la conception du ressort est essentielle.

- Ressorts à charge élevée : Fournissent une force d'étanchéité maximale. Ils sont idéaux pour les applications de gaz haute pression où la fuite n'est pas une option, mais cela se fait au prix d'une friction plus élevée et potentiellement d'une usure plus rapide.

- Ressorts à faible charge : Génèrent moins de force, ce qui entraîne une friction plus faible et une durée de vie plus longue. Ils sont mieux adaptés aux applications où la friction minimale est l'objectif principal et où une légère fuite est acceptable.

Charges de matériau contre Pureté

Bien que le PTFE pur possède d'excellentes propriétés, il peut être mou et sujet à la déformation sous de fortes charges.

Les fabricants ajoutent souvent des « charges » telles que le carbone, la fibre de verre ou le bronze à la matrice de PTFE. Ces charges peuvent augmenter considérablement la résistance à l'usure, la capacité de charge et la conductivité thermique. Cependant, elles peuvent également modifier la résistance chimique du joint et augmenter la friction par rapport au PTFE pur.

Complexité de la conception contre Application

Un joint plat simple est suffisant et rentable pour une bride fixe. Cependant, utiliser ce même joint sur un arbre rotatif entraînerait une défaillance immédiate. La complexité mécanique du joint doit correspondre à la complexité de l'application.

Choisir le bon joint pour votre application

Votre choix doit être dicté entièrement par les exigences spécifiques de votre système.

- Si votre objectif principal est d'étanchéifier des brides ou des orifices fixes : Un joint plat ou une rondelle en PTFE simple est la solution la plus directe et la plus rentable.

- Si votre objectif principal est d'étanchéifier un arbre rotatif dans une pompe ou un moteur : Un joint à lèvres en PTFE est spécifiquement conçu pour ce mouvement rotatif dynamique.

- Si votre objectif principal est d'étanchéifier un piston dans un vérin hydraulique : Un joint de piston en PTFE est conçu pour un mouvement alternatif haute pression.

- Si votre objectif principal est la performance sous des températures extrêmes, une haute pression ou dans un système critique où la défaillance du joint n'est pas une option : Un joint en PTFE à ressort offre la performance la plus robuste et la plus fiable.

En fin de compte, choisir le bon joint est une question de faire correspondre précisément la conception du composant aux défis mécaniques et environnementaux auxquels il sera confronté.

Tableau récapitulatif :

| Type de joint | Fonction principale | Application idéale |

|---|---|---|

| Joints plats/Rondelles en PTFE | Étanchéité statique | Brides de tuyauterie, corps de machines, étanchéité des fixations |

| Joints à lèvres en PTFE | Étanchéité rotative dynamique | Arbres rotatifs dans les pompes, moteurs et équipements industriels |

| Joints de piston en PTFE | Étanchéité alternative dynamique | Vérins hydrauliques et pneumatiques |

| Joints à ressort | Étanchéité haute performance | Températures extrêmes, haute pression, systèmes critiques |

Besoin d'un joint en PTFE haute performance ?

La sélection du bon joint en PTFE est essentielle pour la fiabilité, la résistance chimique et la performance thermique de votre système. KINTEK est spécialisé dans la fabrication de composants de précision en PTFE — y compris des joints, des revêtements et de la verrerie de laboratoire — pour les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie.

Nous proposons la fabrication sur mesure, du prototypage aux commandes à grand volume, garantissant un ajustement parfait et des performances supérieures pour votre application spécifique.

Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet et laissez nos experts vous proposer une solution adaptée à vos besoins.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Porte-filtres à joint PTFE personnalisables pour des applications polyvalentes

Les gens demandent aussi

- Quelles sont les applications courantes du PTFE ? Tirez parti de ses propriétés extrêmes pour votre industrie

- Quelles sont les principales applications des fixations et pièces personnalisées en PTFE ? Solutions critiques pour les environnements extrêmes

- Quels sont les différents grades de PTFE et leurs applications ? Choisissez le bon matériau pour votre industrie

- Les pièces usinées en PTFE peuvent-elles être personnalisées ? Composants haute performance sur mesure pour vos besoins

- Comment le PTFE se comporte-t-il dans des conditions de température extrêmes ? Atteignez une stabilité thermique inégalée de -200°C à 260°C