En termes simples, le polytétrafluoroéthylène (PTFE) n'est pas fabriqué comme les plastiques courants. Au lieu d'être fondu, il est généralement compressé sous une forme solide puis chauffé lors d'un processus appelé frittage. Il est disponible dans le commerce sous des formes allant des poudres brutes et dispersions pour revêtements aux produits semi-finis solides comme les barres, les feuilles et les tissus pour l'usinage.

L'inertie chimique exceptionnelle et les propriétés antiadhésives du PTFE sont le résultat direct de sa structure moléculaire unique, qui dicte également ses méthodes de fabrication spécialisées. Comprendre qu'il doit être fritté plutôt que fondu est la clé pour concevoir et fabriquer avec succès des pièces avec ce polymère haute performance.

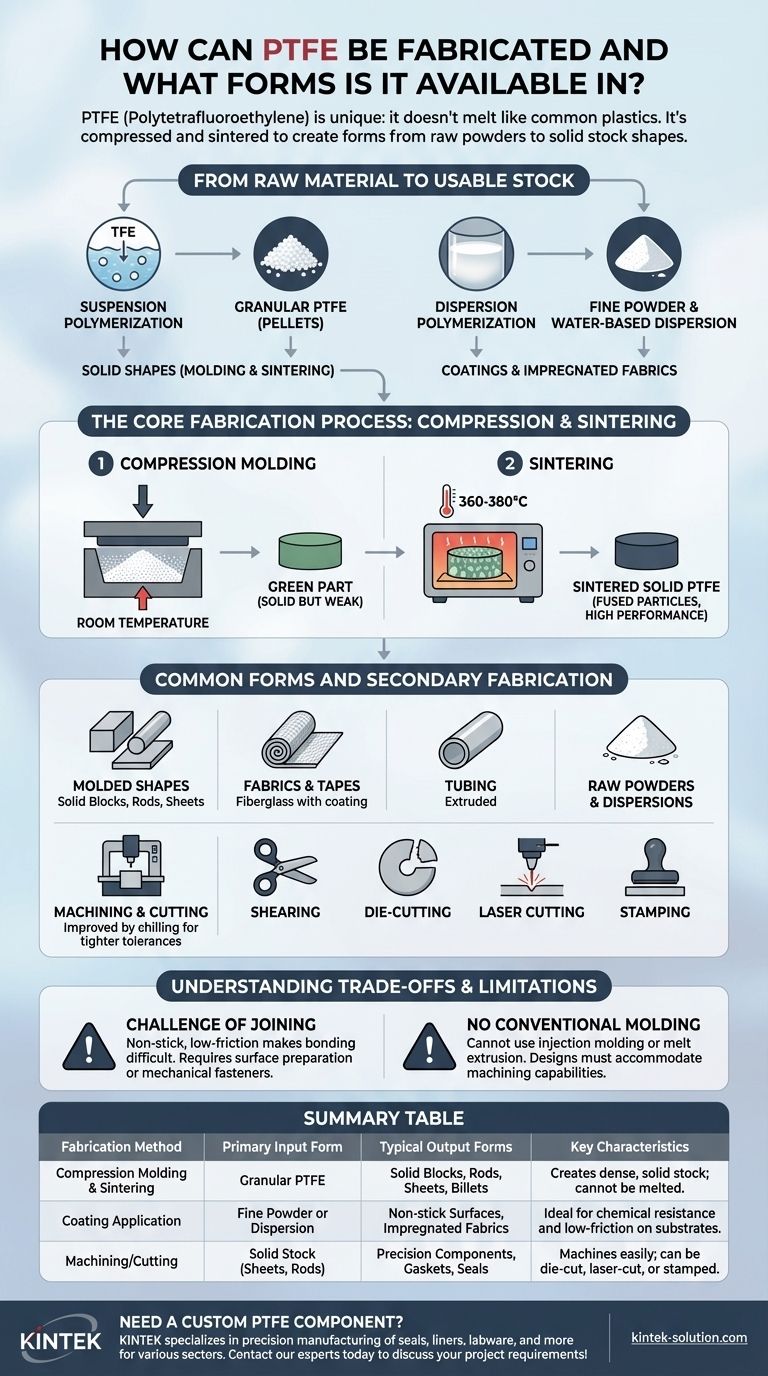

De la matière première au produit semi-fini utilisable

Pour comprendre comment travailler avec le PTFE, vous devez d'abord comprendre comment ses formes fondamentales sont créées. Le processus commence par l'une des deux méthodes de polymérisation qui donnent des types distincts de matière première.

Polymérisation en suspension pour formes solides

Cette méthode polymérise le tétrafluoroéthylène (TFE) dans l'eau, ce qui donne du PTFE granulaire.

Ces grains, qui peuvent être transformés en granulés, sont la matière première principale utilisée pour créer des formes solides par moulage et frittage.

Polymérisation en dispersion pour revêtements

Cette méthode alternative produit une pâte laiteuse qui peut être ensuite transformée en une poudre fine ou utilisée comme une dispersion aqueuse.

Ces formes sont idéales pour créer les revêtements antiadhésifs que l'on trouve sur les ustensiles de cuisine ou pour imprégner des matériaux comme la fibre de verre afin de créer des tissus en PTFE.

Le processus de fabrication principal : compression et frittage

Contrairement aux thermoplastiques qui peuvent être fondus et injectés dans un moule, le PTFE granulaire a une viscosité de fusion extrêmement élevée, ce qui rend son traitement impraticable de cette manière.

Étape 1 : Moulage par compression

Le processus commence par la compression de la poudre ou des granulés de PTFE granulaire dans une préforme à température ambiante. Cette pièce "verte" est solide mais manque de résistance mécanique.

Étape 2 : Frittage

La préforme est ensuite chauffée dans un four soigneusement contrôlé à une température inférieure à son point de fusion (environ 360-380°C). Pendant cette phase de frittage, les particules individuelles de PTFE fusionnent, créant un matériau solide et dense avec ses propriétés reconnues.

Ce cycle de compression et de frittage est utilisé pour créer les formes semi-finies courantes qui sont ensuite utilisées pour la fabrication finale des pièces.

Formes courantes et fabrication secondaire

Une fois le PTFE fritté sous une forme en vrac, il peut être obtenu sous plusieurs formes standard et transformé en composants finis.

Formes semi-finies disponibles

Le PTFE est le plus souvent disponible sous forme de :

- Formes moulées : Blocs solides, barres, feuilles et billettes.

- Tissus et rubans : Souvent fabriqués en revêtant de la fibre de verre avec une dispersion de PTFE.

- Tubes : Extrudés pour les applications de transfert de fluides.

- Poudres brutes et dispersions : Pour les applications de revêtement personnalisées.

Usinage et découpe

Une fois sous forme de produit semi-fini solide, le PTFE est facilement fabriqué en composants précis. Il s'usine très facilement, et ce processus peut être amélioré en refroidissant le matériau pour obtenir des tolérances plus serrées et une meilleure finition de surface.

Les services de fabrication courants pour les feuilles et les films comprennent le cisaillement, la découpe à l'emporte-pièce, la découpe laser et l'estampage pour produire des articles comme des joints et des garnitures.

Comprendre les compromis et les limitations

Bien que polyvalent, la nature unique du PTFE présente des limitations critiques qui doivent être respectées dans toute conception.

Le défi de l'assemblage

La surface antiadhésive et à faible frottement caractéristique du PTFE le rend extrêmement difficile à coller ou à souder. Les adhésifs standard ne fonctionneront pas, et l'assemblage de pièces en PTFE nécessite une préparation de surface spécialisée comme la gravure chimique ou l'utilisation de fixations mécaniques.

Pas de moulage conventionnel

L'incapacité d'utiliser le moulage par injection traditionnel ou l'extrusion à l'état fondu signifie que les géométries de pièces très complexes peuvent être plus difficiles ou plus coûteuses à produire par rapport à d'autres plastiques. Les conceptions doivent tenir compte des capacités d'usinage à partir de produits semi-finis solides.

Faire le bon choix pour votre application

Le choix de la forme et de la méthode de fabrication correctes est essentiel pour un résultat réussi.

- Si votre objectif principal est de créer des composants solides personnalisés : Votre meilleure voie est de commencer avec des produits semi-finis en PTFE moulé (barres, feuilles) et d'utiliser des techniques d'usinage standard.

- Si votre objectif principal est une surface antiadhésive ou chimiquement résistante : Vous devez spécifier un revêtement en PTFE, qui est appliqué à l'aide de poudres fines ou de dispersions.

- Si votre objectif principal est des joints flexibles, des garnitures ou des revêtements : Les feuilles, tissus ou rubans de PTFE qui peuvent être découpés à l'emporte-pièce ou estampés sont la solution la plus efficace.

En alignant vos exigences de conception avec les voies de fabrication spécifiques du PTFE, vous pouvez pleinement capitaliser sur ses propriétés matérielles exceptionnelles.

Tableau récapitulatif :

| Méthode de fabrication | Forme d'entrée principale | Formes de sortie typiques | Caractéristiques clés |

|---|---|---|---|

| Moulage par compression et frittage | PTFE granulaire | Blocs solides, barres, feuilles, billettes | Crée des produits semi-finis denses et solides pour l'usinage ; ne peut pas être fondu comme les plastiques standard. |

| Application de revêtement | Poudre fine ou dispersion | Surfaces antiadhésives, tissus imprégnés | Idéal pour la résistance chimique et les surfaces à faible frottement sur les substrats. |

| Usinage/Découpe | Produits semi-finis solides (feuilles, barres) | Composants de précision, joints, garnitures | S'usine facilement ; peut être découpé à l'emporte-pièce, découpé au laser ou estampé à la forme finale. |

Besoin d'un composant PTFE sur mesure ? KINTEK est spécialisé dans la fabrication de précision de joints, revêtements, articles de laboratoire en PTFE et plus encore pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Que vous ayez besoin de prototypes ou de commandes en grand volume, notre expertise en fabrication sur mesure vous assure d'obtenir la bonne pièce pour votre application. Contactez nos experts dès aujourd'hui pour discuter de vos besoins de projet !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

Les gens demandent aussi

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente