Essentiellement, le frittage est un processus thermique contrôlé qui transforme la poudre de polytétrafluoroéthylène (PTFE) compressée en un bloc solide et unifié appelé billette. Il consiste à chauffer une forme préformée à une température légèrement supérieure au point de fusion du PTFE, à la maintenir à cette température pour permettre aux particules individuelles de fusionner, puis à la refroidir dans des conditions très spécifiques. Ce processus est nécessaire car le PTFE ne s'écoule pas lorsqu'il est fondu, contrairement à d'autres plastiques.

Le problème fondamental du traitement du PTFE réside dans sa viscosité à l'état fondu extrêmement élevée, ce qui rend l'extrusion par fusion ou le moulage par injection traditionnels impossibles. Le frittage est la solution de fabrication essentielle qui fusionne les particules de PTFE mécaniquement compressées en un matériau solide et fonctionnel en contrôlant soigneusement la chaleur et le temps.

Pourquoi le frittage est essentiel pour le PTFE

Contrairement aux thermoplastiques courants qui peuvent être simplement fondus et coulés dans un moule, le PTFE se comporte différemment. Lorsqu'il est chauffé au-delà de son point de fusion, il devient une substance translucide, semblable à un gel, mais il ne s'écoule pas.

Cette caractéristique unique signifie que la création d'une pièce en PTFE solide nécessite une approche en plusieurs étapes où la pression et la chaleur sont appliquées séparément.

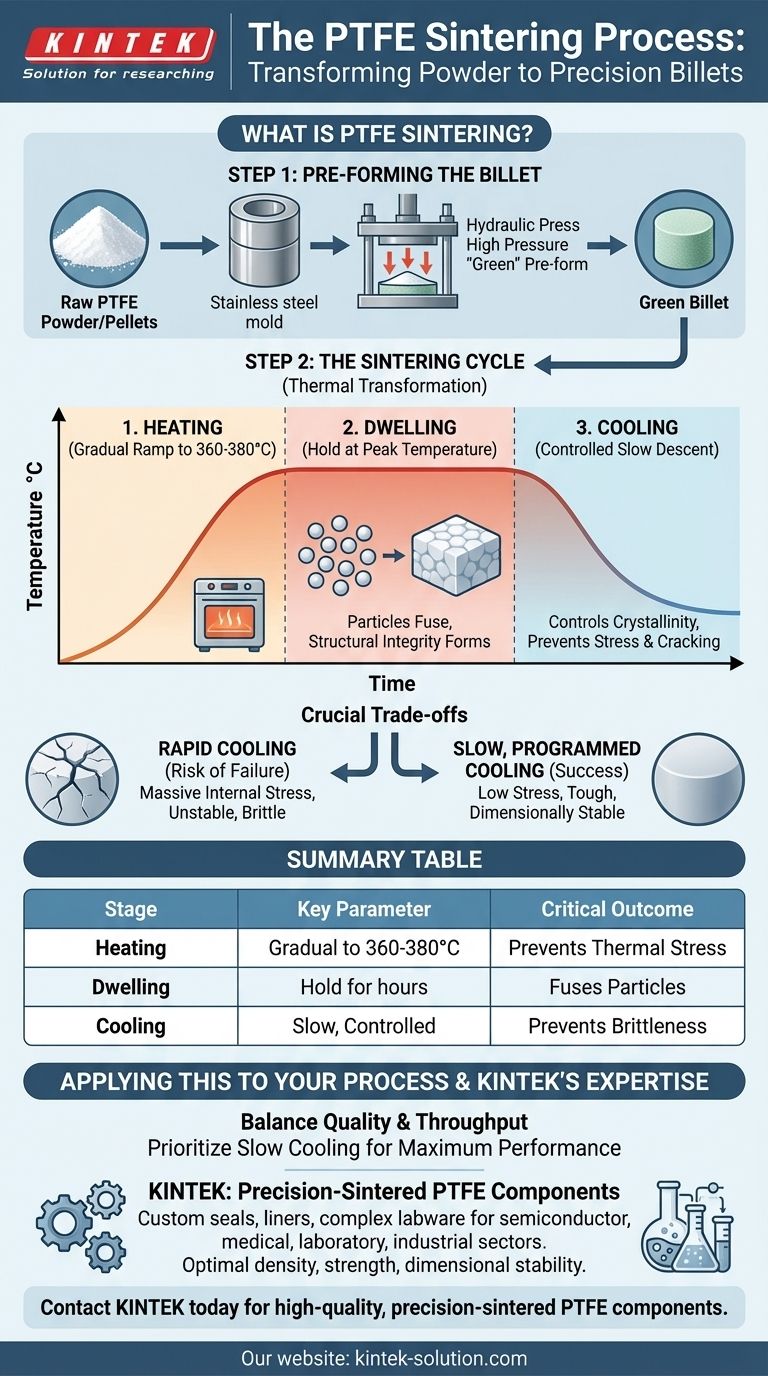

Étape 1 : Préformage de la billette

Le processus commence non pas dans le four, mais avec de la poudre ou des granulés de PTFE. Cette matière première est versée dans un moule cylindrique, généralement en acier inoxydable.

Une presse hydraulique est ensuite utilisée pour appliquer une pression importante, compactant la poudre en une forme auto-supportée, mais encore fragile. Cet objet est souvent appelé une préforme ou billette « verte ».

Étape 2 : Le cycle de frittage

La billette verte est soigneusement retirée du moule et placée dans un four de frittage programmable. Le cycle thermique est la phase la plus critique et se compose de trois étapes distinctes.

Chauffage : La température du four est progressivement augmentée à environ 360-380°C (680-716°F), ce qui est supérieur au point de fusion cristallin du PTFE, qui est d'environ 327°C (621°F).

Maintien en température (Dwelling) : La billette est maintenue à cette température maximale pendant plusieurs heures. Pendant ce « temps de maintien », les particules individuelles de PTFE, qui n'étaient qu'interverrouillées mécaniquement, coalescent et fusionnent au niveau moléculaire. C'est là que le matériau acquiert son intégrité structurelle et ses propriétés mécaniques.

Refroidissement : Après le maintien, la billette est refroidie à température ambiante. Ce n'est pas une étape passive ; la vitesse de refroidissement est précisément contrôlée pour gérer la cristallinité finale du matériau, ce qui a un impact direct sur ses propriétés physiques et sa stabilité dimensionnelle.

Comprendre les compromis critiques

Le succès ou l'échec de la production d'une billette de PTFE de haute qualité dépend entièrement du contrôle précis du cycle de frittage. Les faux pas à ce stade entraînent du gaspillage de matériau et de mauvaises performances.

Le risque d'un chauffage inapproprié

Si la vitesse de chauffage est trop rapide, des contraintes thermiques peuvent s'accumuler dans la billette, provoquant des fissures. Si la température de maintien est trop basse ou le temps trop court, les particules ne fusionneront pas complètement, ce qui entraînera un matériau poreux et faible avec une mauvaise résistance mécanique.

Le rôle critique du refroidissement contrôlé

Un refroidissement rapide est la cause d'échec la plus fréquente. Tremper ou refroidir une billette de PTFE trop rapidement induit des contraintes internes massives et crée un produit cassant et dimensionnellement instable, sujet aux fissures.

Une rampe de refroidissement lente et programmée est non négociable. Elle permet aux chaînes polymères de recristalliser d'une manière uniforme et sans contrainte, garantissant que la billette finale est résistante et stable pour l'usinage ultérieur.

Impact sur les propriétés finales

Le profil thermique complet — vitesse de chauffage, température de maintien, temps de maintien et vitesse de refroidissement — détermine directement la densité, la résistance à la traction, l'allongement et la résistance à l'usure de la billette finale. Une billette correctement frittée est un solide dense et homogène prêt à être usiné en feuilles, tiges ou composants complexes.

Application à votre processus

Le choix des bons paramètres consiste à équilibrer la qualité du matériau et le temps de production, mais la qualité ne peut être compromise au niveau fondamental.

- Si votre objectif principal est la performance maximale du matériau : Votre processus doit privilégier un cycle de refroidissement lent et hautement contrôlé. C'est la variable la plus importante pour obtenir une faible contrainte interne et des propriétés mécaniques optimales.

- Si votre objectif principal est le débit de production : Sachez que les phases de maintien et de refroidissement sont des contraintes fixes. Tenter de les raccourcir compromettra directement l'intégrité de la billette, entraînant un taux de rebut plus élevé qui annule tout temps gagné.

En fin de compte, le frittage du PTFE est une transformation délibérée, pas seulement un processus de chauffage, où la patience et la précision créent un matériau aux capacités uniques.

Tableau récapitulatif :

| Étape de frittage | Paramètre clé | Résultat critique |

|---|---|---|

| Chauffage | Rampement progressif jusqu'à 360-380°C (680-716°F) | Prévient les contraintes thermiques et les fissures |

| Maintien en température | Maintenir à température maximale pendant plusieurs heures | Fusionne les particules de PTFE pour l'intégrité structurelle |

| Refroidissement | Refroidissement lent et programmé à température ambiante | Contrôle la cristallinité et prévient la fragilité |

Besoin de composants en PTFE fritté de haute qualité et de précision ?

Le processus de frittage du PTFE est essentiel pour atteindre le plein potentiel du matériau. Chez KINTEK, nous sommes spécialisés dans la fabrication de composants en PTFE sur mesure — des joints et revêtements aux articles de laboratoire complexes — pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Notre expertise garantit que chaque pièce est frittée avec précision pour offrir une densité, une résistance et une stabilité dimensionnelle optimales.

Laissez-nous gérer les complexités de la fabrication du PTFE pour vous, des prototypes aux commandes à haut volume. Contactez KINTEK dès aujourd'hui pour discuter des exigences de votre projet et bénéficier de notre expertise en science des matériaux.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

Les gens demandent aussi

- Quelles sont les utilisations courantes des tissus laminés en PTFE ? Essentiel pour les vêtements de performance imperméables et respirants

- Quelles sont les applications industrielles du PTFE ? Libérez la performance dans les environnements extrêmes

- Qu'est-ce que le PTFE et quand a-t-il été découvert ? L'invention accidentelle qui a changé les industries

- Quels sont les avantages de l'utilisation du PTFE/Téflon ? Débloquez une stabilité chimique et thermique supérieure

- Quels tests spécialisés ont été effectués après des traitements de corrosion accélérée ? Quantifier la dégradation du matériau pour la sécurité

- Dans quelles applications clés le PEEK surpasse-t-il le PTFE ? Choisissez le bon polymère pour les conditions extrêmes

- Quelle est la structure chimique qui confère au PTFE ses propriétés uniques ? La puissance de la liaison carbone-fluor

- Pourquoi la compréhension du mécanisme de friction du Téflon est-elle importante ? Maîtrisez son usure auto-lubrifiante pour de meilleures applications