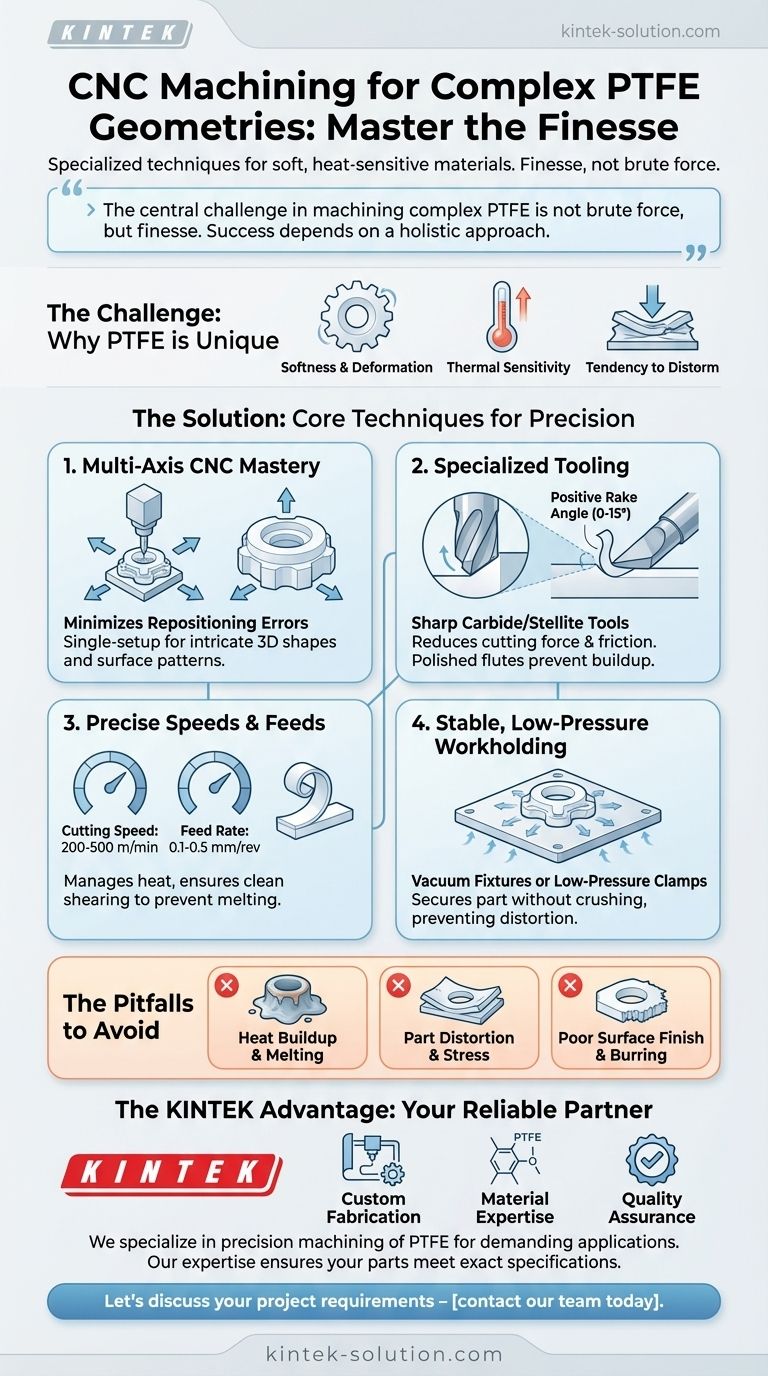

L'usinage de géométries complexes en PTFE nécessite un système de techniques spécialisées axé sur la gestion de la douceur unique du matériau, de sa sensibilité thermique et de sa tendance à se déformer sous la pression. Les méthodes fondamentales impliquent l'utilisation de machines CNC multi-axes pour minimiser la manipulation des pièces, l'emploi d'outils en carbure ou en stellite extrêmement tranchants, le maintien de vitesses et d'avances précises pour éviter la fusion, et l'utilisation d'un maintien stable de la pièce, comme des dispositifs de serrage par aspiration, pour fixer la pièce sans la déformer.

Le défi central dans l'usinage du PTFE complexe n'est pas la force brute, mais la finesse. Le succès dépend d'une approche holistique qui privilégie la minimisation des forces de coupe, la gestion de la chaleur au tranchant, et la prévention de toute déformation de la pièce pendant tout le processus.

Le Fondement : Pourquoi l'Usinage Multi-Axes est Crucial

Le polytétrafluoroéthylène (PTFE) est un matériau particulièrement difficile en raison de sa faible résistance mécanique et de son coefficient de dilatation thermique élevé. Pour les pièces complexes, le choix de la technologie de machine est la première et la plus critique des décisions.

Minimiser les Erreurs de Repositionnement

Les machines CNC multi-axes, telles que les fraiseuses 5 axes, sont indispensables pour les géométries complexes. Elles permettent à l'outil de coupe d'aborder la pièce sous plusieurs angles en une seule configuration.

Cette approche en configuration unique est vitale pour le PTFE. Chaque fois qu'une pièce molle est desserrée et repositionnée, le risque d'introduire des erreurs géométriques, de la distorsion ou des marques de surface augmente considérablement.

Permettre des Opérations Complexes

Différentes opérations CNC sont utilisées pour créer des caractéristiques spécifiques sur les pièces en PTFE.

- Fraisage CNC : Ceci est utilisé pour créer des formes tridimensionnelles complexes, des poches et des motifs de surface complexes.

- Tournage CNC : Ceci est idéal pour produire des composants cylindriques tels que des joints, des bagues et des arbres avec une grande précision.

- Perçage et Taraudage : Ceci crée des trous et des filetages internes précis, bien que cela nécessite des outils tranchants et une évacuation soigneuse des copeaux pour éviter de faire fondre le matériau.

Outillage Critique et Paramètres de Coupe

L'interface entre l'outil et le matériau est l'endroit où la plupart des échecs se produisent lors de l'usinage du PTFE. Le bon outil et les bons réglages préviennent le déchirement, la fusion et l'ébarbage.

Matériau et Géométrie de l'Outil

L'outil idéal pour le PTFE doit être exceptionnellement tranchant et résistant à l'usure.

- Matériau de l'Outil : Les outils à plaquettes en carbure ou à plaquettes en Stellite sont préférés. Leur capacité à conserver un tranchant comme un rasoir minimise la friction et réduit la chaleur générée pendant la coupe.

- Géométrie de l'Outil : Les outils doivent avoir un angle de dépouille positif (entre 0 et 15 degrés) pour réduire les forces de coupe. Ils doivent également être très polis avec une ou deux goujures pour faciliter une évacuation nette des copeaux et empêcher l'accumulation de matière.

Ajustement des Vitesses et des Avances

Contrairement aux métaux, où des forces plus élevées sont courantes, le PTFE nécessite une touche légère. L'objectif est de cisailler le matériau proprement plutôt que de le pousser.

- Vitesse de Coupe : Une vitesse de coupe relativement élevée, typiquement entre 200 et 500 m/min, aide à assurer une coupe nette.

- Vitesse d'Avance : Une vitesse d'avance contrôlée de 0,1 à 0,5 mm/rev empêche l'outil de pousser et de déformer le matériau, ce qui compromettrait la précision dimensionnelle.

Comprendre les Compromis et les Pièges

L'usinage réussi du PTFE implique d'anticiper ses modes de défaillance. Le manque d'attention à ses propriétés spécifiques est la principale source d'erreur.

Accumulation de Chaleur et Intégrité du Matériau

Le plus grand ennemi de l'usinage du PTFE est la chaleur. Une friction excessive due à un outil émoussé ou à des paramètres incorrects provoquera la fusion et l'encrassement du matériau au lieu de le couper proprement. Cela entraîne une mauvaise finition de surface et une imprécision dimensionnelle. Le réaffûtage régulier ou le remplacement des outils n'est pas facultatif ; c'est une partie essentielle du processus.

Déformation de la Pièce et Contrainte Interne

La douceur du PTFE le rend très susceptible à la déformation. Un serrage excessif d'un étau standard écrasera la pièce, tandis qu'une force de coupe excessive peut faire fléchir la pièce loin de l'outil. C'est pourquoi un maintien de pièce stable et à basse pression est non négociable pour obtenir des tolérances serrées.

Mauvaise Finition de Surface et Ébarbage

Les bavures sur les pièces en PTFE sont un signe courant d'un processus sous-optimal. Elles sont généralement causées par un tranchant émoussé qui déchire le matériau au lieu de le cisailler. L'utilisation d'outils tranchants et polis et de paramètres de coupe optimisés est le seul moyen d'obtenir une finition propre et sans bavure directement depuis la machine.

Faire le Bon Choix pour Votre Objectif

Pour garantir que vos composants complexes en PTFE soient usinés correctement, alignez votre stratégie et la sélection de votre fournisseur sur l'objectif principal de votre projet.

- Si votre objectif principal est le prototypage d'une nouvelle conception complexe : Privilégiez un fournisseur de services ayant une expérience documentée dans le PTFE et l'accès à des machines CNC 5 axes de haute précision.

- Si votre objectif principal est la production en grand volume avec des tolérances serrées : Mettez l'accent sur le contrôle des processus, y compris des solutions de maintien de pièce reproductibles et un calendrier strict de maintenance ou de remplacement des outils.

- Si votre objectif principal est d'atteindre une qualité de qualité aérospatiale ou médicale : Vérifiez que votre partenaire d'usinage détient les certifications industrielles pertinentes (par exemple, ISO 9001, AS9100) qui démontrent un engagement envers la gestion de la qualité.

En comprenant ces principes de contrôle, vous pouvez spécifier et acquérir en toute confiance des composants en PTFE complexes qui répondent à vos exigences exactes.

Tableau Récapitulatif :

| Technique | Considération Clé | Avantage |

|---|---|---|

| Usinage Multi-Axes | Configuration unique pour formes complexes | Minimise les erreurs de repositionnement et la déformation de la pièce |

| Outillage Spécialisé | Outils en carbure/stellite tranchants avec angle de dépouille positif | Réduit la force de coupe et empêche le déchirement du matériau |

| Vitesses et Avances Précises | Vitesse élevée (200-500 m/min), avance contrôlée | Gère la chaleur et assure un cisaillement net du matériau |

| Maintien Stable de la Pièce | Dispositifs d'aspiration ou pinces à basse pression | Fixe le PTFE souple sans provoquer de déformation |

Besoin d'un partenaire fiable pour vos composants complexes en PTFE ?

Chez KINTEK, nous sommes spécialisés dans l'usinage de précision du PTFE pour les applications les plus exigeantes dans les secteurs des semi-conducteurs, médical, laboratoire et industriel. Notre expertise en techniques CNC multi-axes, combinée à des contrôles de processus stricts, garantit que vos prototypes et vos commandes en grand volume répondent aux spécifications exactes sans compromis.

Nous fournissons :

- Fabrication sur Mesure : Du prototypage initial aux séries de production à grande échelle.

- Expertise Matériaux : Connaissance approfondie de l'usinage du PTFE et d'autres polymères haute performance.

- Assurance Qualité : Adhésion aux normes de l'industrie pour des résultats constants et fiables.

Discutons des exigences de votre projet – contactez notre équipe dès aujourd'hui pour une consultation.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

Les gens demandent aussi

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes