La durée de vie des tubes et tiges en PTFE n'est pas une valeur fixe, mais est régie par les exigences spécifiques de son environnement d'exploitation. Bien qu'il soit réputé pour sa durabilité exceptionnelle, sa longévité est principalement dictée par quatre facteurs clés : le stress thermique, l'exposition chimique, la charge mécanique et les radiations environnementales. Dans des conditions idéales et à faible contrainte, les composants en PTFE peuvent durer de nombreuses années, mais l'un de ces facteurs peut accélérer considérablement la dégradation.

Bien que le PTFE soit célèbre pour sa résistance chimique et thermique, sa durée de vie fonctionnelle est le plus souvent déterminée par ses limitations physiques. Le stress mécanique – en particulier la pression, l'abrasion et un phénomène connu sous le nom de "fluage" – est la cause la plus courante et la plus fréquemment négligée de défaillance prématurée dans les applications réelles.

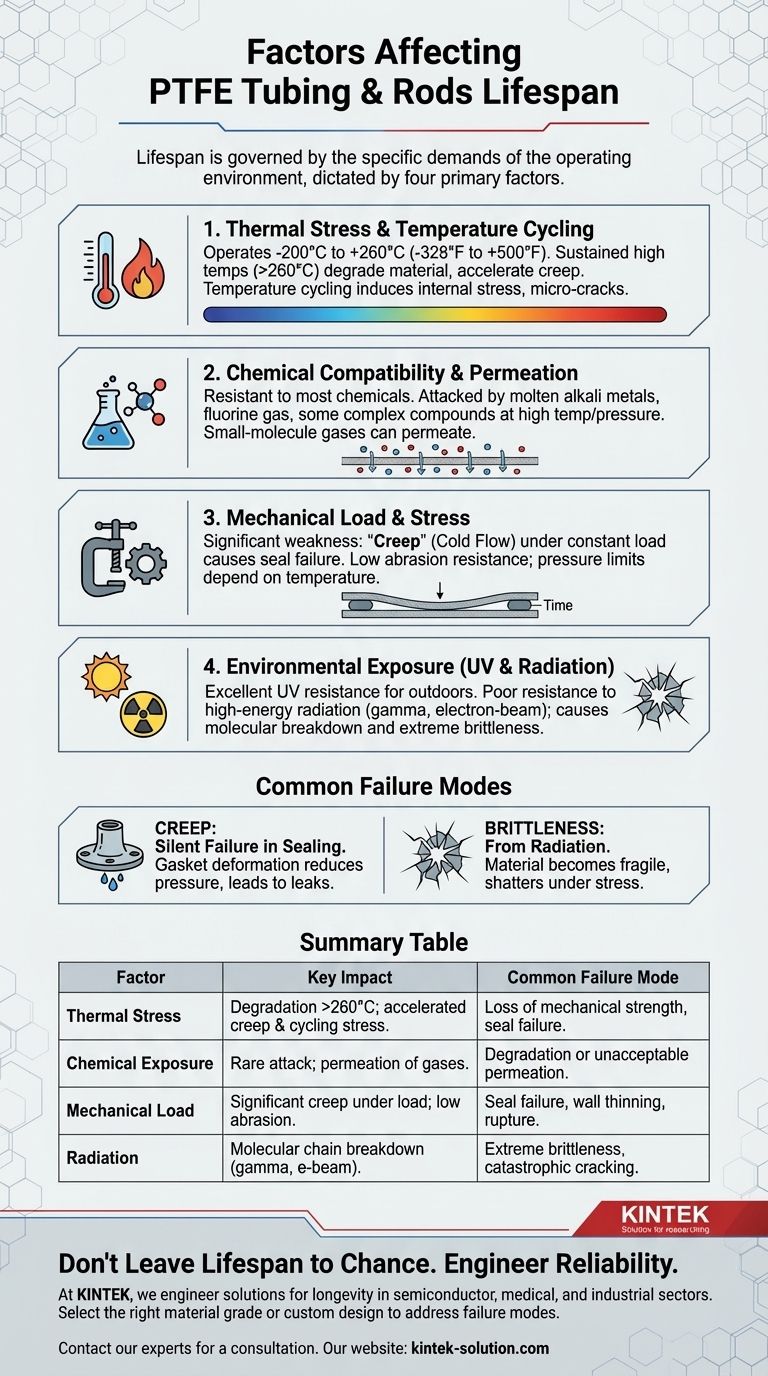

Les quatre principaux facteurs régissant la durée de vie du PTFE

Pour prédire avec précision la durée de vie d'un composant en PTFE, vous devez évaluer l'impact combiné de ses conditions de travail. Un facteur bénin en isolation peut devenir un point de défaillance critique lorsqu'il est combiné à un autre.

Facteur 1 : Stress thermique et cycles de température

Le polytétrafluoroéthylène (PTFE) possède une plage de température de service impressionnante, typiquement de -200°C à +260°C (-328°F à +500°F). Cependant, les performances se dégradent considérablement près de ces limites.

Un fonctionnement prolongé au-dessus de 260°C entraînera la dégradation du matériau, libérant des fumées potentiellement dangereuses. Plus communément, les températures élevées réduisent considérablement la résistance mécanique du PTFE et accélèrent le fluage.

Même dans sa plage de fonctionnement sûre, les cycles de température (chauffage et refroidissement répétés) peuvent induire une dilatation et une contraction thermiques. Ce processus crée des contraintes internes qui peuvent entraîner des microfissures et une défaillance éventuelle, en particulier dans les joints à tolérance serrée.

Facteur 2 : Compatibilité chimique et perméation

Le PTFE est réputé inerte et résistant à presque tous les produits chimiques industriels, acides et bases. C'est l'une de ses propriétés les plus précieuses.

Cependant, quelques substances peuvent l'attaquer. Il s'agit principalement des métaux alcalins fondus (comme le sodium), du fluor élémentaire gazeux et de certains composés halogénés rares et complexes à hautes températures et pressions.

Il est également important de distinguer la dégradation de la perméation. Bien qu'un produit chimique ne puisse pas endommager la structure du PTFE, certains gaz et liquides peuvent lentement le traverser par diffusion. Dans les applications de gaz sous haute pression ou sous vide, cette perméation peut être un facteur limitant au fil du temps.

Facteur 3 : Charge mécanique et contrainte

C'est souvent le domaine le plus critique et le plus mal compris de la défaillance du PTFE. Malgré ses atouts, le PTFE est un matériau relativement souple.

Le fluage (ou "écoulement à froid") est la faiblesse mécanique la plus importante du PTFE. Lorsqu'il est soumis à une charge compressive constante (comme un joint sous la pression d'un boulon), le matériau se déforme lentement et "s'écoule" loin du point de pression au fil du temps, entraînant finalement la défaillance du joint.

La pression et l'abrasion limitent également la durée de vie. La pression maximale qu'un tube en PTFE peut supporter dépend fortement de la température ; un tube évalué à 1 000 psi à température ambiante peut n'être adapté qu'à une fraction de cette valeur à 200°C. De même, sa surface est facilement rayée et usée par des boues abrasives ou un contact glissant dynamique.

Facteur 4 : Exposition environnementale (UV et radiations)

Le PTFE présente une excellente résistance aux rayons ultraviolets (UV) du soleil, ce qui le rend adapté aux applications extérieures sans risque de dégradation due à cette source.

Inversement, il a une très faible résistance aux radiations de haute énergie, telles que les rayons gamma ou les rayonnements par faisceau d'électrons. Ce type d'exposition brise les chaînes moléculaires du polymère, entraînant une perte spectaculaire de résistance et rendant le matériau extrêmement cassant.

Comprendre les compromis et les modes de défaillance

Il ne suffit pas de connaître les facteurs. Comprendre comment ils conduisent à la défaillance est essentiel pour une sélection et une conception appropriées des matériaux.

Le fluage : la défaillance silencieuse

Le fluage est le principal mode de défaillance dans les applications d'étanchéité statique. Un joint ou un joint torique en PTFE peut fonctionner parfaitement lors de l'installation, mais au fil des semaines ou des mois, la force de compression constante le fera se déformer, réduisant la pression d'étanchéité et entraînant des fuites. Cet effet est considérablement aggravé à des températures plus élevées.

Fragilité due aux radiations

Dans les environnements avec des radiations ionisantes, le PTFE perdra sa flexibilité caractéristique. Un composant autrefois résistant et souple peut devenir aussi fragile que du verre, se fissurant ou se brisant sous une vibration minimale ou une contrainte mécanique. C'est un mode de défaillance catastrophique.

Perméation vs. Dégradation

Il est crucial de comprendre qu'une absence d'attaque chimique ne garantit pas le confinement. Dans les applications transférant des gaz à petites molécules comme l'hélium ou l'hydrogène sous haute pression, le gaz peut lentement traverser directement la paroi en PTFE, même sans dommage au matériau lui-même. Cela peut être inacceptable dans les systèmes sensibles.

Faire le bon choix pour votre application

Pour garantir des performances fiables, évaluez votre application par rapport à ces modes de défaillance spécifiques.

- Si votre objectif principal est l'étanchéité à haute température : Portez une attention particulière aux effets combinés de la température et de la charge compressive, car c'est le principal moteur du fluage du matériau.

- Si votre objectif principal est le transport chimique : Vérifiez que votre milieu ne fait pas partie des quelques exceptions agressives et examinez attentivement les taux de perméation pour les systèmes de gaz de haute pureté ou à haute pression.

- Si votre objectif principal est une utilisation dynamique ou structurelle : Tenez compte de la souplesse du PTFE et de sa faible résistance à l'abrasion ; envisagez des grades de PTFE chargés (par exemple, chargés de verre ou de carbone) pour une meilleure résistance mécanique et au fluage.

- Si votre objectif principal est une utilisation dans un environnement radiatif : Évitez complètement le PTFE standard et explorez des polymères alternatifs comme le PEEK ou des polyimides spécifiques conçus pour la résistance aux radiations.

En comprenant ces facteurs, vous pouvez passer de l'espoir de longévité à l'ingénierie directe de celle-ci dans votre conception.

Tableau récapitulatif :

| Facteur | Impact clé sur la durée de vie du PTFE | Mode de défaillance courant |

|---|---|---|

| Stress thermique | Dégradation au-dessus de 260°C ; fluage accéléré et microfissuration due aux cycles de température. | Perte de résistance mécanique, défaillance du joint. |

| Exposition chimique | Attaque rare par des produits chimiques spécifiques (par exemple, métaux alcalins fondus) ; perméation des gaz. | Dégradation ou taux de perméation inacceptables. |

| Charge mécanique | Fluage significatif (écoulement à froid) sous charge constante ; faible résistance à l'abrasion. | Défaillance du joint, amincissement de la paroi, rupture. |

| Radiation | Rupture de la chaîne moléculaire due aux rayons gamma ou au faisceau d'électrons. | Fragilité extrême, fissuration catastrophique. |

Ne laissez pas la durée de vie de votre composant en PTFE au hasard.

Chez KINTEK, nous ne nous contentons pas de fabriquer des joints, des revêtements et des équipements de laboratoire en PTFE – nous concevons des solutions pour la longévité. En comprenant les exigences thermiques, chimiques, mécaniques et environnementales précises de votre application dans les secteurs des semi-conducteurs, du médical ou de l'industrie, nous pouvons vous aider à sélectionner le grade de matériau approprié ou à concevoir un composant personnalisé qui répond de manière proactive à ces modes de défaillance.

Laissez-nous vous aider à intégrer la fiabilité directement dans votre conception, du prototype à la production en grand volume.

Contactez nos experts dès aujourd'hui pour une consultation sur les exigences spécifiques de votre application.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

Les gens demandent aussi

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide