Le choix du bon matériau de siège de vanne à bille est une décision critique qui détermine directement la capacité de la vanne à sceller efficacement et à fonctionner en toute sécurité. Le siège est le composant responsable de la création d'un joint étanche contre la bille, et un choix de matériau incorrect peut entraîner une défaillance de la vanne, compromettant à la fois le processus et l'environnement dans des industries allant de la pétrochimie à la pharmacie.

La fonction principale d'une vanne est de contrôler le débit, et cela dépend entièrement de l'intégrité du joint. Le matériau du siège de la vanne doit être sélectionné en faisant correspondre rigoureusement ses propriétés chimiques, thermiques et mécaniques aux exigences spécifiques de l'application afin de prévenir les fuites et d'assurer une performance fiable.

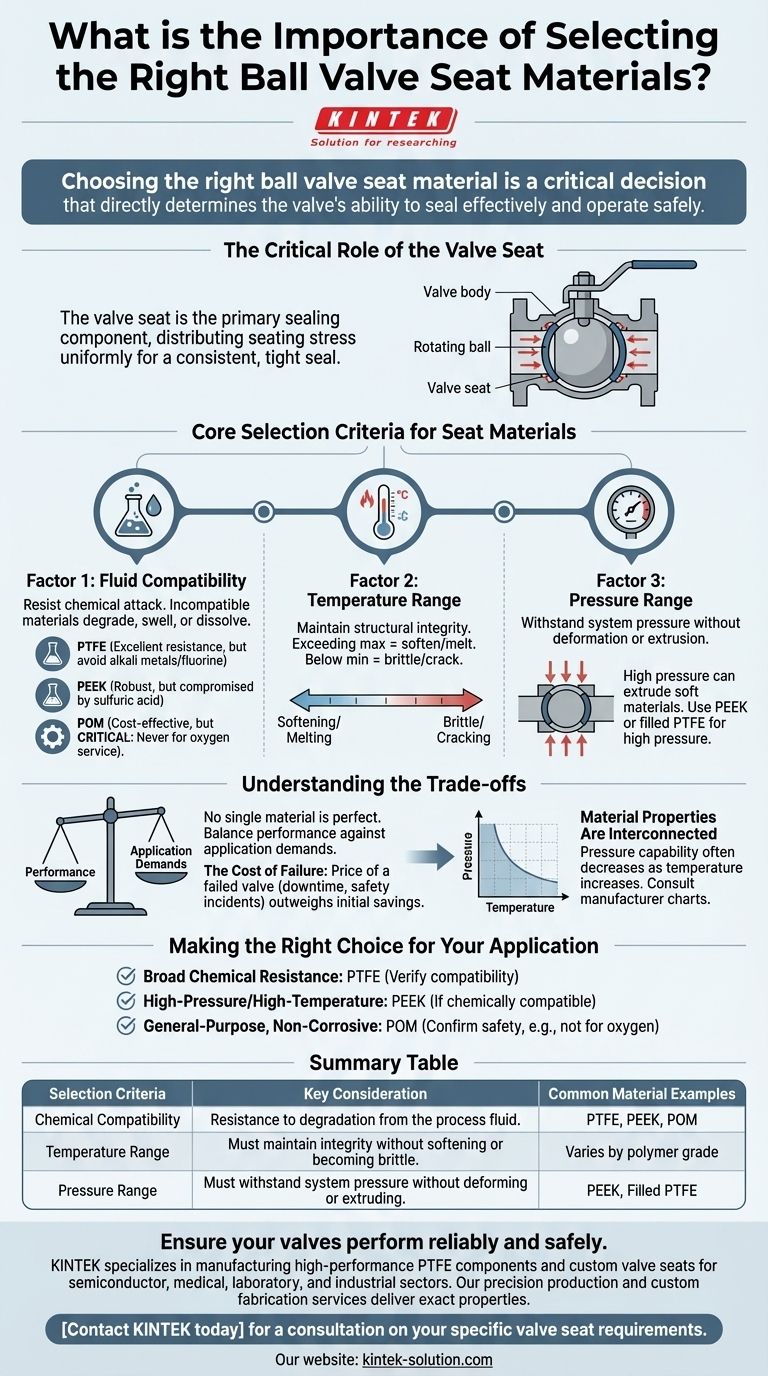

Le rôle critique du siège de vanne

La performance d'une vanne à bille n'est que le reflet de son composant le plus faible, et le siège est souvent l'élément le plus critique pour l'étanchéité. Comprendre sa fonction est essentiel pour faire un choix de matériau éclairé.

Le composant d'étanchéité principal

Le siège de vanne est un anneau qui se situe entre le corps de la vanne et la bille rotative. Lorsque la vanne est en position fermée, la bille s'appuie fermement contre le siège, créant le joint principal qui arrête l'écoulement du fluide.

Distribution de la contrainte d'assise

Un siège bien conçu distribue également la pression de la bille de manière uniforme. Cela assure un joint serré et constant sur toute la surface et empêche la contrainte localisée qui pourrait endommager le siège ou la bille avec le temps.

Critères de sélection fondamentaux pour les matériaux de siège

Pour garantir qu'un matériau peut fonctionner efficacement, vous devez l'évaluer par rapport à trois facteurs principaux : le fluide qu'il traitera, la température qu'il supportera et la pression qu'il devra contenir.

Facteur 1 : Compatibilité avec le fluide

C'est la capacité du matériau à résister à l'attaque chimique du fluide de procédé. Un matériau incompatible peut se dégrader, gonfler ou se dissoudre, entraînant une défaillance immédiate du joint.

Par exemple, le PTFE (Polytétrafluoroéthylène) offre une excellente résistance à une large gamme de produits chimiques. Cependant, il peut être attaqué par les métaux alcalins fondus ou le fluor.

De même, le PEEK (Polyétheréthercétone) est très robuste mais peut être compromis par le contact avec l'acide sulfurique concentré. Un matériau comme le POM (Polyoxyméthylène/Acétal) est largement utilisé mais est fondamentalement inadapté aux services à l'oxygène en raison du risque de réaction dangereuse.

Facteur 2 : Plage de température

Chaque matériau possède une plage de température spécifique dans laquelle il maintient son intégrité structurelle et ses propriétés d'étanchéité.

Dépasser la température maximale peut provoquer le ramollissement, la déformation ou même la fusion du siège, entraînant une perte totale du joint. Fonctionner en dessous de sa température minimale peut provoquer la fragilisation et la fissuration du matériau.

Facteur 3 : Plage de pression

Le matériau du siège doit être suffisamment résistant pour supporter la pression de fonctionnement du système sans être déformé ou extrudé hors de sa gorge de retenue.

Une pression élevée peut physiquement déplacer un matériau plus souple comme le PTFE standard. Pour ces applications, un matériau plus résistant comme le PEEK ou une qualité de PTFE chargé est nécessaire pour maintenir la position et l'intégrité du joint.

Comprendre les compromis

Aucun matériau unique n'est parfait pour toutes les situations. Le choix implique toujours de mettre en balance les caractéristiques de performance par rapport aux exigences de l'application.

Le coût de l'échec

Choisir un matériau uniquement en fonction du coût sans tenir compte des exigences opérationnelles est une erreur courante. Le prix d'une vanne défaillante — en termes d'arrêt de production, de perte de produit et d'incidents de sécurité potentiels — dépasse de loin les économies initiales réalisées sur un matériau de siège moins adapté.

Les propriétés des matériaux sont interconnectées

Il est crucial de se rappeler que les capacités de température et de pression sont souvent liées. La capacité d'un matériau à résister à la pression diminue généralement à mesure que sa température de fonctionnement augmente. Consultez toujours les courbes pression-température du fabricant pour le matériau spécifique que vous envisagez.

Faire le bon choix pour votre application

Votre processus de sélection doit être une évaluation systématique de vos conditions de fonctionnement par rapport aux propriétés connues des matériaux disponibles.

- Si votre objectif principal est une large résistance chimique dans des conditions modérées : Le PTFE est souvent le choix par défaut, mais vous devez vérifier sa compatibilité avec votre fluide et vos paramètres de fonctionnement spécifiques.

- Si votre objectif principal est un service à haute pression ou haute température : Un polymère haute performance comme le PEEK est un candidat supérieur, à condition qu'il soit chimiquement compatible avec le média.

- Si votre objectif principal est une application polyvalente et non corrosive : Des matériaux comme le POM peuvent être une solution rentable, mais il est absolument essentiel de confirmer qu'ils sont sûrs pour le fluide spécifique (par exemple, jamais pour l'oxygène).

En fin de compte, une évaluation méticuleuse des exigences de votre système est la base pour sélectionner un siège de vanne qui assure un fonctionnement fiable et sûr.

Tableau récapitulatif :

| Critère de sélection | Considération clé | Exemples de matériaux courants |

|---|---|---|

| Compatibilité chimique | Résistance à la dégradation par le fluide de procédé. | PTFE, PEEK, POM |

| Plage de température | Doit maintenir son intégrité sans ramollir ni devenir cassant. | Varie selon la qualité du polymère |

| Plage de pression | Doit résister à la pression du système sans se déformer ni s'extruder. | PEEK, PTFE chargé |

Assurez-vous que vos vannes fonctionnent de manière fiable et sûre. Le bon matériau de siège est essentiel pour prévenir les fuites et les temps d'arrêt coûteux. KINTEK se spécialise dans la fabrication de composants PTFE haute performance, y compris des sièges de vannes personnalisés, pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Notre production de précision et nos services de fabrication sur mesure — des prototypes aux commandes à haut volume — fournissent les propriétés chimiques et mécaniques exactes que votre application exige.

Contactez KINTEK dès aujourd'hui pour une consultation sur vos exigences spécifiques en matière de siège de vanne.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Composants de pompe à membrane personnalisés en PTFE et nitrile pour applications exigeantes

Les gens demandent aussi

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples