Les principaux services de fabrication pour le polytétrafluoroéthylène (PTFE) sont le massicotage, le refendage, la découpe laser, l'estampage, la découpe à la forme, le moulage par compression et l'usinage. Ces processus sont spécifiquement adaptés pour gérer la combinaison unique de douceur, d'inertie chimique et de stabilité thermique du PTFE. La méthode idéale est déterminée par la complexité de la pièce finale, la précision requise et le volume de production.

Choisir le bon service de fabrication de PTFE ne concerne pas seulement la forme dont vous avez besoin ; il s'agit de respecter les propriétés uniques du matériau. La clé est d'adapter le processus de fabrication aux caractéristiques du matériau pour garantir que le composant final fonctionne de manière fiable dans son environnement prévu.

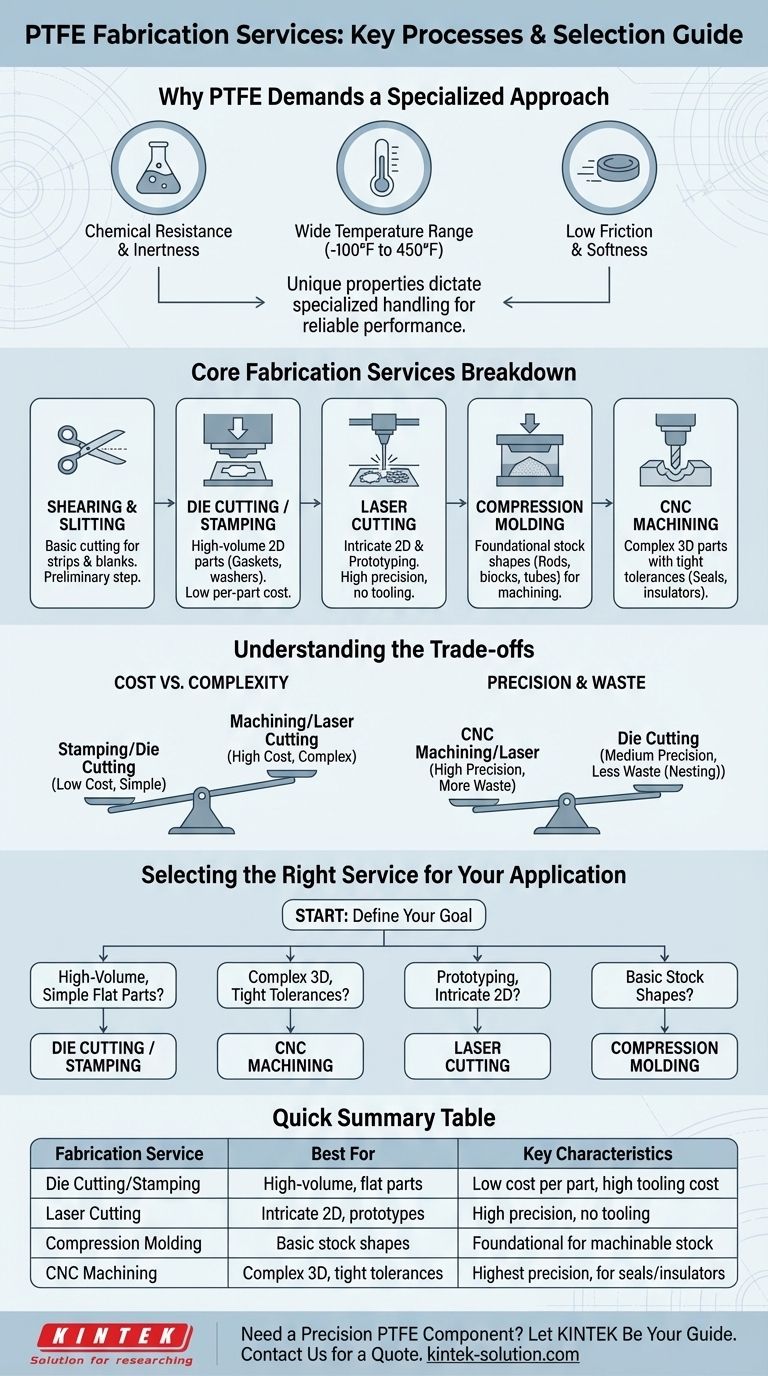

Pourquoi la fabrication de PTFE exige une approche spécialisée

Les processus de fabrication standard échouent souvent lorsqu'ils sont appliqués au PTFE. Ses propriétés distinctes, qui le rendent inestimable dans les applications exigeantes, dictent également la manière dont il doit être manipulé et façonné.

Comprendre les propriétés fondamentales du PTFE

Le PTFE, largement connu sous le nom de marque Téflon, est défini par plusieurs caractéristiques clés. Il possède une résistance chimique exceptionnelle aux acides, aux alcalis et aux solvants, et fonctionne sur une large plage de température (de -73 °C à 232 °C).

Ses autres traits distinctifs sont un coefficient de frottement extrêmement faible, ce qui le rend antiadhésif et autolubrifiant, ainsi que d'excellentes propriétés d'isolation électrique.

L'impact sur la fabrication

Ces propriétés influencent directement la fabrication. Par exemple, sa douceur et son faible frottement signifient qu'il nécessite des outils extrêmement tranchants et des vitesses d'usinage spécifiques pour éviter la déformation. Sa stabilité thermique est élevée, mais la dilatation thermique doit être gérée lors de processus tels que la découpe laser pour maintenir la précision dimensionnelle.

Un aperçu des principaux services de fabrication

Chaque méthode de fabrication est adaptée à la production de différents types de composants, des joints plats simples aux isolateurs complexes de haute précision.

Massicotage et Refendage

C'est le processus le plus basique, utilisé pour couper de grandes feuilles ou rouleaux de PTFE en bandes plus étroites ou en petits blancs rectangulaires. C'est une étape préliminaire pour d'autres processus ou pour la création de revêtements et de barrières simples.

Découpe à la forme et Estampage

Ces méthodes sont idéales pour la production en grand volume de pièces plates et bidimensionnelles. Une matrice en acier tranchante est pressée dans une feuille de PTFE pour estamper des formes identiques telles que des joints, des rondelles et des scellements simples.

Découpe Laser

Pour les géométries 2D plus complexes, la découpe laser offre une précision supérieure. Un laser de haute puissance vaporise le matériau pour créer des coupes nettes et précises, parfaites pour les joints complexes ou les prototypes personnalisés sans nécessiter d'outillage coûteux.

Moulage par Compression

C'est un processus fondamental pour créer des formes solides de base en PTFE. La poudre de résine de PTFE est comprimée dans un moule sous chaleur et pression pour former des matériaux bruts tels que des blocs, des tiges, des anneaux et des tubes, qui sont ensuite souvent usinés en pièces finales.

Usinage

L'usinage est le processus de choix pour les composants tridimensionnels complexes avec des tolérances serrées. En utilisant des formes brutes issues du moulage par compression, les machines CNC peuvent créer des pièces très précises telles que des joints, des joints toriques, des joints en V, des buses et des isolateurs électriques.

Comprendre les compromis

La sélection d'un service de fabrication implique de trouver un équilibre entre le coût, la précision et le volume de production. Il n'y a pas de méthode unique « meilleure » ; le bon choix dépend toujours de l'application.

Coût par rapport à la Complexité

L'estampage et la découpe à la forme ont des coûts d'outillage initiaux élevés mais un coût par pièce très faible, ce qui les rend idéaux pour les séries à grand volume de formes simples. Inversement, l'usinage et la découpe laser ont des coûts de configuration minimes mais un coût par pièce plus élevé, ce qui les convient au prototypage et à la production complexe à faible volume.

Précision et Tolérances

L'usinage CNC offre le plus haut niveau de précision et les tolérances dimensionnelles les plus serrées, ce qui est essentiel pour les composants tels que les joints dynamiques et les dispositifs médicaux. La découpe à la forme est moins précise, tandis que la découpe laser offre une excellente exactitude pour les pièces plates.

Gaspillage de Matériau

Les processus soustractifs comme l'usinage génèrent intrinsèquement plus de déchets de matériau (chutes) que les processus formatifs. La découpe à la forme peut être optimisée en « nichant » les pièces étroitement les unes aux autres sur une feuille, mais un certain gaspillage est inévitable.

Sélectionner le bon service pour votre application

Votre objectif final dicte le chemin de fabrication optimal.

- Si votre objectif principal est la production à haut volume de pièces plates simples (joints, rondelles) : La découpe à la forme ou l'estampage offre la solution la plus rentable une fois l'outillage créé.

- Si votre objectif principal est de créer des composants 3D complexes avec des tolérances serrées (joints, isolateurs, buses) : L'usinage CNC à partir de matière moulée par compression est l'approche requise.

- Si votre objectif principal est le prototypage ou la production à faible volume de formes 2D complexes : La découpe laser offre la précision et la flexibilité nécessaires sans coûts d'outillage initiaux élevés.

- Si votre objectif principal est de produire des formes brutes de base pour un traitement ultérieur (tiges, blocs) : Le moulage par compression est l'étape fondamentale avant l'usinage.

Faire correspondre la méthode de fabrication à la fois à la géométrie de la pièce et aux caractéristiques uniques du PTFE est la clé d'un résultat réussi.

Tableau Récapitulatif :

| Service de Fabrication | Idéal pour | Caractéristiques Clés |

|---|---|---|

| Découpe à la forme / Estampage | Pièces plates à haut volume (joints, rondelles) | Faible coût par pièce, coût d'outillage élevé |

| Découpe Laser | Formes 2D complexes, prototypes | Haute précision, pas d'outillage, idéal pour les faibles volumes |

| Moulage par Compression | Formes brutes de base (tiges, blocs, tubes) | Processus fondamental pour créer des matériaux usinables |

| Usinage CNC | Pièces 3D complexes avec tolérances serrées | Précision maximale, idéal pour les joints et les isolateurs |

Besoin d'un composant PTFE de précision ? Laissez KINTEK vous guider.

Choisir la bonne méthode de fabrication est essentiel pour la performance du PTFE. En tant que spécialistes de la fabrication de composants en PTFE de haute qualité (joints, revêtements, verrerie de laboratoire et plus encore), KINTEK possède l'expertise nécessaire pour vous guider du prototype à la production à haut volume. Nous desservons les secteurs des semi-conducteurs, médical, laboratoire et industriel, garantissant que vos pièces répondent aux normes les plus élevées de précision et de fiabilité.

Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet et obtenir un devis. Notre équipe est prête à vous aider à sélectionner le processus optimal pour votre application.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule