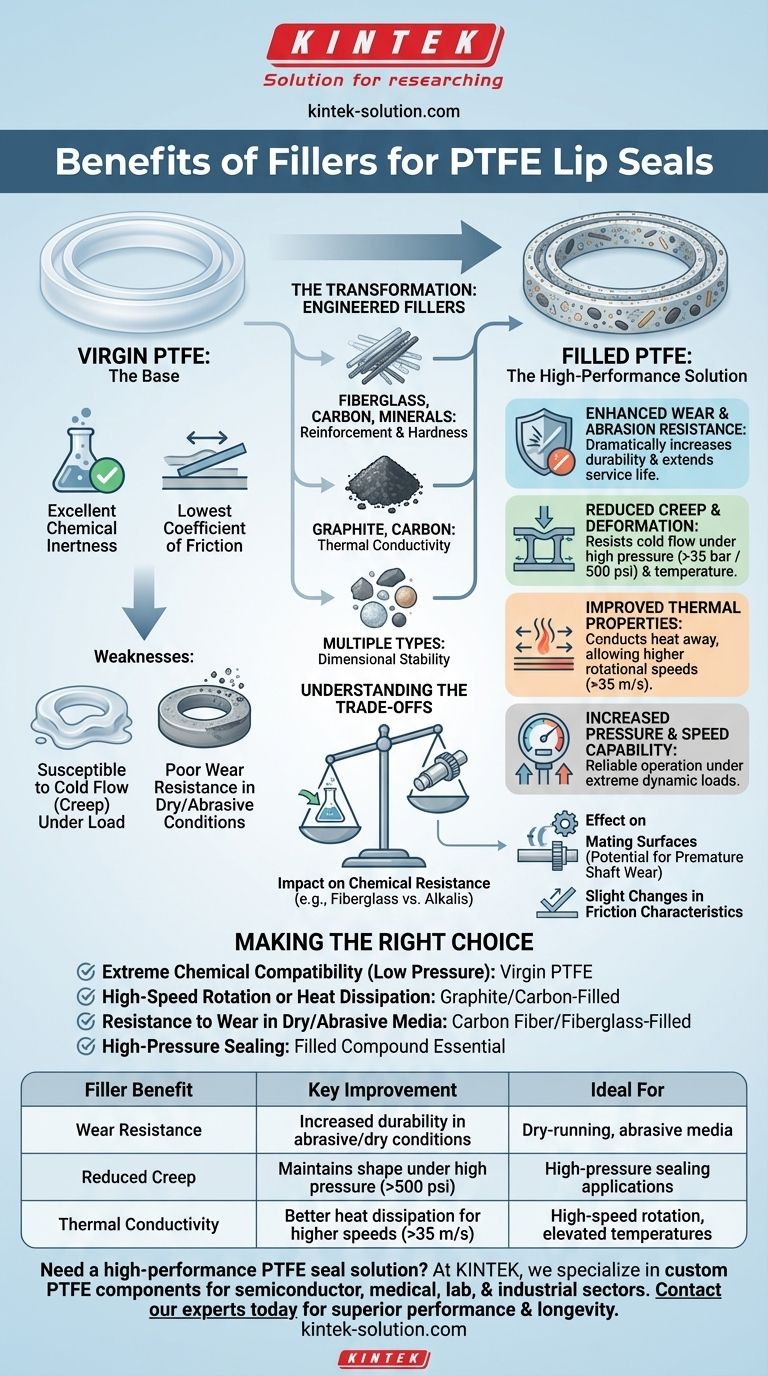

En bref, des charges sont ajoutées au polytétrafluoroéthylène (PTFE) pour améliorer fondamentalement ses propriétés mécaniques. Les charges augmentent principalement la résistance à l'usure, réduisent le fluage (tendance à se déformer sous charge) et améliorent la conductivité thermique, permettant au joint de fonctionner dans des applications bien au-delà des capacités du PTFE non chargé, ou « vierge ».

Bien que le PTFE vierge offre une résistance chimique exceptionnelle et une faible friction, il est mécaniquement tendre. Les charges agissent comme une matrice de renforcement, transformant le PTFE d'un matériau polyvalent en un composant d'ingénierie haute performance capable de résister à des pressions, des températures et une usure extrêmes.

Pourquoi le PTFE vierge n'est pas toujours suffisant

Pour comprendre le rôle des charges, nous devons d'abord apprécier les forces et les faiblesses inhérentes au PTFE pur.

Les forces du PTFE pur

Le PTFE vierge est un matériau extraordinaire en soi. Ses principaux avantages comprennent une inertie chimique quasi universelle et l'un des coefficients de friction les plus bas de tout matériau solide. Cela le rend idéal pour les applications impliquant des milieux corrosifs ou lorsque la faible traînée est critique.

Les faiblesses inhérentes

La principale limite du PTFE vierge est sa mollesse. Il est sensible à deux modes de défaillance clés :

- Fluage à froid (Creep) : Sous une pression et une température soutenues, le PTFE se déformera lentement ou « coulera » loin de la charge, entraînant une perte de force de serrage.

- Faible résistance à l'usure : Dans des conditions de fonctionnement à sec ou en présence de milieux abrasifs, le matériau tendre s'use rapidement, réduisant considérablement la durée de vie du joint.

Les principaux avantages apportés par les charges

Les charges sont des additifs précisément conçus qui sont mélangés avec le PTFE brut pour créer un matériau composite qui contrecarre directement ces faiblesses.

Résistance accrue à l'usure et à l'abrasion

C'est la raison la plus courante pour ajouter une charge. Des particules plus dures comme la fibre de verre, le carbone ou les minéraux sont intégrées dans la matrice de PTFE, augmentant considérablement la durabilité du matériau et prolongeant la durée de vie du joint dans les environnements secs ou abrasifs.

Réduction du fluage et de la déformation

Les charges offrent un renforcement structurel, rendant le composite PTFE beaucoup plus résistant au fluage à froid. Cela garantit que le joint maintient sa forme et sa pression de contact, ce qui est essentiel pour gérer les pressions élevées (supérieures à 35 bar / 500 psi) et les températures élevées.

Propriétés thermiques améliorées

Le PTFE pur est un mauvais conducteur de chaleur, ce qui peut entraîner une surchauffe au niveau de la lèvre du joint dans les applications à grande vitesse. Des charges comme le graphite et le carbone améliorent la conductivité thermique, évacuant efficacement la chaleur de la surface d'étanchéité et permettant des vitesses de rotation plus élevées (supérieures à 35 m/s).

Capacité de pression et de vitesse accrue

En améliorant la stabilité dimensionnelle et la résistance à l'usure, les charges permettent aux joints en PTFE de fonctionner de manière fiable à des pressions et des vitesses de surface beaucoup plus élevées que leurs homologues vierges. Le matériau renforcé est moins susceptible d'extruder ou de s'user sous des charges dynamiques extrêmes.

Comprendre les compromis

L'ajout de charges n'est pas une amélioration universelle ; c'est une décision d'ingénierie qui implique des compromis spécifiques.

Impact sur la résistance chimique

Bien que la base de PTFE reste inerte, certaines charges peuvent être attaquées par des produits chimiques auxquels le PTFE vierge résisterait facilement. Par exemple, la fibre de verre peut être attaquée par des alcalis forts ou l'acide fluorhydrique, une situation où une charge différente ou du PTFE vierge serait nécessaire.

Effet sur les surfaces de contact

Les charges dures peuvent être plus abrasives pour le matériel de contact (l'arbre) que le PTFE vierge tendre. Un joint chargé de fibre de verre fonctionnant sur un arbre en acier inoxydable tendre peut provoquer une usure prématurée de l'arbre si la dureté de la surface n'est pas spécifiée correctement.

Changements dans les caractéristiques de friction

Bien que le PTFE chargé ait toujours une très faible friction, l'ajout de certaines particules peut légèrement augmenter le coefficient de friction par rapport au matériau vierge. C'est généralement une considération mineure, mais cela peut être pertinent dans les applications à faible couple très sensibles.

Faire le bon choix pour votre application

Le choix d'un joint en PTFE chargé plutôt qu'un joint vierge dépend entièrement des exigences de votre environnement d'exploitation spécifique.

- Si votre objectif principal est une compatibilité chimique extrême dans des systèmes à basse pression : Le PTFE vierge est souvent le meilleur choix et le plus rentable.

- Si votre objectif principal est la rotation à grande vitesse ou la dissipation de la chaleur : Un composé chargé de graphite ou de carbone est l'option supérieure en raison de sa conductivité thermique.

- Si votre objectif principal est la résistance à l'usure dans des milieux secs ou abrasifs : Un joint chargé de fibre de carbone ou de fibre de verre offrira une durée de vie significativement plus longue.

- Si votre objectif principal est l'étanchéité à haute pression : Un composé chargé est essentiel pour éviter le fluage et maintenir l'intégrité du joint au fil du temps.

En fin de compte, la sélection de la charge correcte transforme un joint PTFE standard en une solution d'ingénierie de précision pour vos défis les plus exigeants.

Tableau récapitulatif :

| Avantage de la charge | Amélioration clé | Idéal pour |

|---|---|---|

| Résistance à l'usure | Durabilité accrue dans les conditions abrasives/sèches | Fonctionnement à sec, milieux abrasifs |

| Fluage réduit | Maintien de la forme sous haute pression (>500 psi) | Applications d'étanchéité à haute pression |

| Conductivité thermique | Meilleure dissipation de la chaleur pour des vitesses plus élevées (>35 m/s) | Rotation à grande vitesse, températures élevées |

Besoin d'une solution d'étanchéité en PTFE haute performance pour votre application exigeante ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de composants PTFE personnalisés, y compris des joints, des revêtements et de la verrerie de laboratoire, pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Nos services de production de précision et de fabrication sur mesure — du prototypage aux commandes à haut volume — garantissent que vous obtenez un joint conçu pour gérer vos défis spécifiques de pression, de température et d'usure.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins et obtenir une solution offrant des performances et une longévité supérieures.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Porte-filtres à joint PTFE personnalisables pour des applications polyvalentes

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide