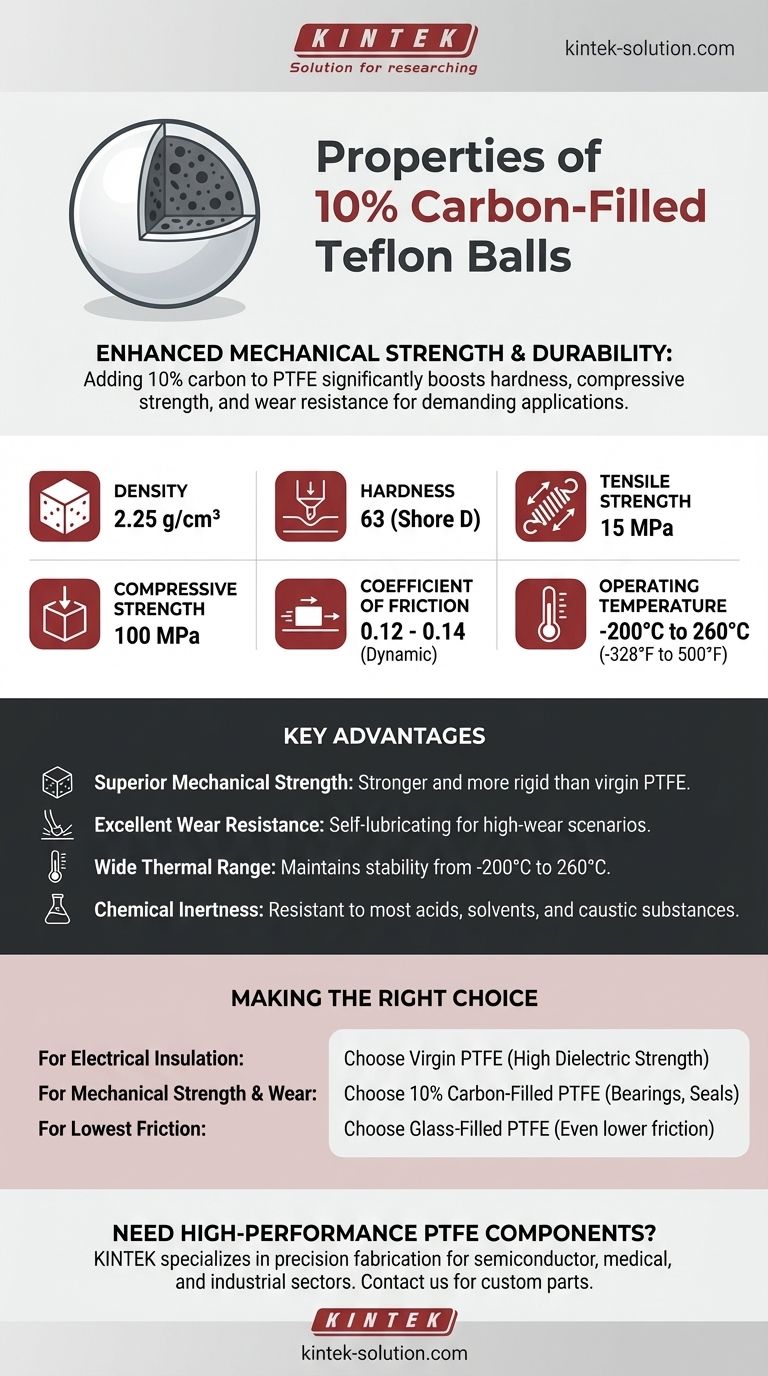

En bref, les billes de Téflon chargées à 10% de carbone sont un matériau haute performance conçu pour une résistance mécanique et une durabilité accrues. Elles présentent une densité de 2,25 g/cm³, une dureté de 63 (Shore D), une résistance à la traction de 15 MPa et une résistance à la compression élevée de 100 MPa. Ce matériau composite conserve l'excellente stabilité thermique du Téflon, fonctionnant en continu de -200°C à 260°C (-328°F à 500°F).

L'objectif principal de l'ajout de carbone au Téflon (PTFE) est d'augmenter considérablement sa dureté, sa résistance à la compression et sa résistance à l'usure. Cela crée un matériau idéal pour les applications mécaniques exigeantes où le PTFE non chargé serait trop mou ou se déformerait sous charge.

Le rôle de la charge de carbone dans le PTFE

L'ajout d'une charge comme le carbone modifie fondamentalement les propriétés du polymère de base Polytétrafluoroéthylène (PTFE). Comprendre cette relation est essentiel pour choisir le bon matériau.

La base : le PTFE vierge non chargé

Le PTFE vierge est réputé pour son inertie chimique extrême et son très faible coefficient de frottement. C'est également un excellent isolant électrique.

Cependant, c'est un matériau relativement mou avec une résistance mécanique et à l'usure inférieure à celle des autres plastiques techniques. Il peut être sujet au « fluage » ou à la déformation sous une charge soutenue.

L'amélioration : l'ajout de 10% de carbone

Le carbone agit comme un agent de renforcement au sein de la matrice de PTFE. Cela crée un composite présentant plusieurs avantages critiques par rapport à la version non chargée.

Le principal avantage est un gain majeur dans les propriétés mécaniques, rendant le matériau beaucoup plus robuste pour les scénarios de charge ou d'usure élevée.

Décryptage des propriétés clés

Chaque spécification technique indique une caractéristique de performance spécifique dans le monde réel.

Résistance mécanique et dureté

Avec une résistance à la compression de 100 MPa et une dureté de 63 Shore D, le PTFE chargé en carbone est nettement plus résistant et plus rigide que le PTFE vierge (environ 55 Shore D).

Cela le rend adapté aux applications telles que les sièges de soupapes, les paliers et les joints qui fonctionnent sous pression. Le matériau est beaucoup moins susceptible de se déformer.

Caractéristiques de frottement

Le coefficient de frottement dynamique est de 0,12 à 0,14. Bien que toujours très faible, il est légèrement supérieur à celui d'autres variantes de PTFE, comme le PTFE chargé de verre.

L'avantage clé ici est la résistance à l'usure. La charge de carbone rend le matériau autolubrifiant, lui permettant de mieux résister à l'abrasion et au frottement que le PTFE non chargé.

Performance thermique

Une caractéristique remarquable est la vaste plage de températures de fonctionnement, allant de -200°C à 260°C (-328°F à 500°F).

La charge de carbone améliore également la conductivité thermique, aidant à dissiper la chaleur générée aux points de contact plus efficacement que le PTFE vierge. Cela améliore encore les performances dans les applications à haute vitesse ou à forte charge.

Résistance chimique

La matrice de PTFE garantit que le composite conserve une résistance exceptionnelle à presque tous les acides industriels, solvants et substances caustiques.

Cette combinaison de résistance mécanique et d'inertie chimique est ce qui rend ce matériau si précieux dans les environnements industriels agressifs.

Comprendre les compromis

Aucun matériau n'est parfait pour toutes les applications. Choisir le PTFE chargé en carbone implique d'accepter des compromis spécifiques.

Dureté vs Flexibilité

L'ajout de carbone augmente la dureté et la rigidité, ce qui est l'objectif principal.

Cependant, cela se fait au détriment d'une certaine flexibilité. L'allongement à la rupture est de 180%, ce qui indique qu'il peut s'étirer considérablement avant de céder, mais il est moins flexible que d'autres formulations de PTFE.

Propriétés électriques

Le PTFE vierge est l'un des meilleurs isolants électriques disponibles. Le carbone, cependant, est électriquement conducteur.

L'ajout de charge de carbone dégrade les propriétés isolantes du PTFE. Le composite résultant est plus dissipatif statique, ce qui peut être un avantage pour prévenir l'accumulation d'électricité statique, mais le rend inapproprié pour les applications d'isolation haute tension.

Résistance aux radiations et aux UV

Comme son homologue non chargé, le PTFE chargé en carbone présente une faible résistance aux radiations électromagnétiques.

Cependant, il conserve l'excellente résistance du PTFE à la dégradation par la lumière UV, ce qui le rend adapté à une exposition extérieure.

Faire le bon choix pour votre application

Choisir la bonne formulation de matériau est essentiel pour le succès et la longévité de votre composant.

- Si votre objectif principal est l'isolation électrique : Le PTFE vierge (non chargé) est le meilleur choix en raison de sa rigidité diélectrique élevée.

- Si votre objectif principal est la résistance mécanique et la résistance à l'usure : Le PTFE chargé à 10% de carbone est une excellente option pour les paliers, les joints et les composants soumis à une charge de compression.

- Si votre objectif principal est le coefficient de frottement le plus faible : Le PTFE chargé de verre présente souvent un coefficient de frottement encore plus faible et peut être une meilleure alternative.

En fin de compte, vous devez choisir le matériau dont les propriétés correspondent le mieux aux exigences mécaniques, thermiques et électriques spécifiques de votre application.

Tableau récapitulatif :

| Propriété | Valeur |

|---|---|

| Densité | 2,25 g/cm³ |

| Dureté (Shore D) | 63 |

| Résistance à la traction | 15 MPa |

| Résistance à la compression | 100 MPa |

| Coefficient de frottement | 0,12 - 0,14 |

| Température de fonctionnement | -200°C à 260°C (-328°F à 500°F) |

| Allongement à la rupture | 180% |

Besoin de composants PTFE haute performance ?

KINTEK se spécialise dans la fabrication de composants PTFE de précision, y compris les formulations chargées en carbone, pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Nos services de fabrication sur mesure — du prototypage aux commandes à grand volume — garantissent que vous obtenez des pièces avec la résistance mécanique, la résistance à l'usure et la stabilité thermique exactes que votre application exige.

Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet et obtenir un devis !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Bouteilles en PTFE sur mesure pour diverses applications industrielles

- Tiges en PTFE personnalisables pour applications industrielles avancées

Les gens demandent aussi

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples