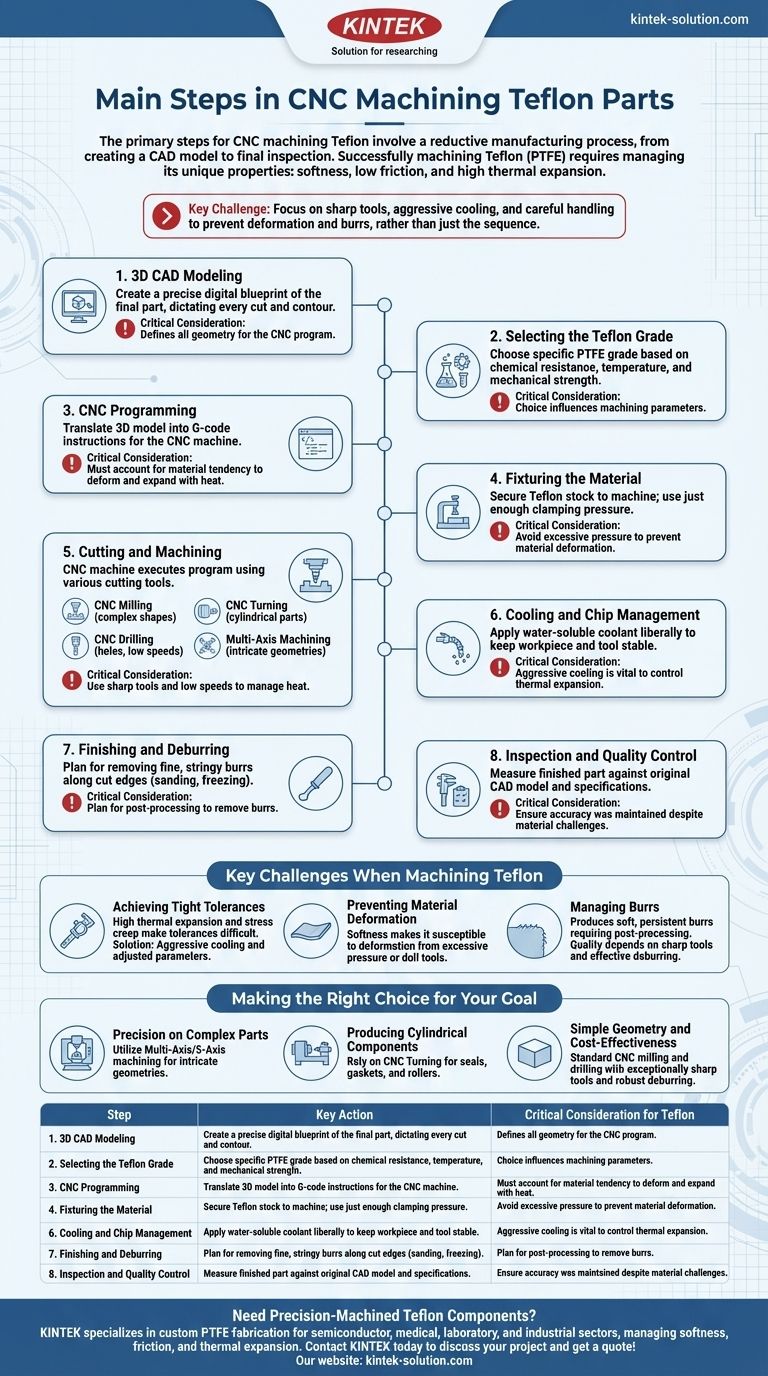

Les principales étapes de l'usinage CNC du Téflon comprennent la création d'un modèle CAO, la sélection du grade de matériau, la programmation de la machine, le bridage de la pièce, l'exécution des opérations de coupe, la gestion du refroidissement et de l'évacuation des copeaux, la finition de la pièce et la réalisation d'une inspection qualité finale. Ce processus est une technique de fabrication soustractive où un ordinateur guide les outils de coupe pour enlever de la matière et façonner le composant final.

Bien que les étapes semblent standards, la réussite de l'usinage du Téflon (PTFE) dépend moins de la séquence que de la gestion des propriétés uniques du matériau. Sa douceur, sa faible friction et sa dilatation thermique élevée exigent une approche spécifique axée sur des outils tranchants, un refroidissement agressif et une manipulation prudente pour éviter la déformation et les bavures.

Le Processus d'Usinage : Une Analyse Détaillée

Comprendre chaque étape du processus est essentiel pour éviter les pièges courants associés à ce polymère polyvalent mais difficile.

Étape 1 : Modélisation CAO 3D

Avant tout usinage, un modèle CAO (Conception Assistée par Ordinateur) 3D précis de la pièce finale est créé. Ce plan numérique dicte chaque coupe, trou et contour que la machine CNC exécutera.

Étape 2 : Sélection du Grade de Téflon

Tout le Téflon n'est pas identique. Le grade spécifique de PTFE est choisi en fonction des exigences de l'application en matière de résistance chimique, de tolérance à la température et de résistance mécanique. Ce choix peut influencer les paramètres d'usinage.

Étape 3 : Programmation CNC

Le modèle 3D est traduit en un ensemble d'instructions, appelé code G, que la machine CNC peut comprendre. Pour le Téflon, le programme doit tenir compte de la tendance du matériau à se déformer et à se dilater avec la chaleur.

Étape 4 : Bridage du Matériau

Le stock de Téflon est fixé sur la surface de travail de la machine CNC. Le Téflon étant mou et facilement compressible, il est crucial d'appliquer juste assez de pression de serrage pour maintenir le matériau fermement sans le déformer.

Étape 5 : Coupe et Usinage

La machine CNC exécute le programme, utilisant divers outils de coupe pour façonner la pièce. La méthode spécifique dépend de la géométrie de la pièce.

- Fraisage CNC : Utilisé pour couper des formes complexes, des fentes et des surfaces planes avec une grande précision.

- Tournage CNC : Idéal pour créer des composants cylindriques ou creux tels que des joints et des bagues.

- Perçage CNC : Utilisé pour créer des trous, mais nécessite des vitesses lentes pour éviter l'accumulation de chaleur et la fusion du matériau.

- Usinage Multi-Axes : Employé pour les géométries très complexes qui nécessitent que l'outil approche la pièce sous plusieurs angles avec une extrême précision.

Étape 6 : Gestion du Refroidissement et des Copeaux

Le coefficient de dilatation thermique élevé du Téflon signifie que la chaleur due à la friction peut ruiner la précision de la pièce. Une application généreuse d'un liquide de refroidissement soluble dans l'eau est essentielle pour maintenir la pièce et l'outil à une température stable. Des outils personnalisés avec un meilleur dégagement des copeaux sont également bénéfiques.

Étape 7 : Finition et Ébavurage

Le Téflon a tendance à créer des bavures fines et filandreuses le long des bords coupés. Une stratégie d'ébavurage doit être planifiée à l'avance. Les techniques de finition courantes comprennent le ponçage minutieux ou même la congélation de la pièce pour rendre les bavures cassantes et plus faciles à enlever.

Étape 8 : Inspection et Contrôle Qualité

La pièce finie est mesurée et inspectée par rapport au modèle CAO original et aux spécifications. Cela garantit que la précision dimensionnelle a été maintenue malgré les défis du matériau.

Défis Clés Lors de l'Usinage du Téflon

Ignorer les propriétés uniques du Téflon est la source d'échec la plus courante. Le succès exige d'anticiper et d'atténuer ces défis spécifiques.

Atteindre des Tolérances Serrées

Le taux élevé de dilatation thermique du Téflon et sa tendance au fluage sous contrainte rendent difficile le maintien de tolérances serrées. Lorsque le matériau chauffe pendant la coupe, il se dilate, et lorsqu'il refroidit, il se contracte. Cela doit être géré avec un refroidissement agressif et des paramètres d'usinage ajustés.

Prévenir la Déformation du Matériau

La douceur du matériau le rend très susceptible à la déformation. Cela peut résulter d'une pression de serrage excessive lors du bridage ou de la force d'un outil de coupe émoussé poussant contre le matériau au lieu de le cisailler proprement.

Gestion des Bavures

Contrairement aux métaux rigides qui produisent des copeaux nets, le Téflon produit des bavures molles et persistantes. Cela rend le post-traitement presque obligatoire. La qualité de la finition est directement liée à la netteté des outils de coupe et à l'efficacité du processus d'ébavurage.

Faire le Bon Choix pour Votre Objectif

Votre stratégie d'usinage doit être dictée par les exigences spécifiques du composant final.

- Si votre objectif principal est la précision sur des pièces complexes : Utilisez l'usinage Multi-Axes/5 Axes pour obtenir des géométries complexes avec la plus haute précision.

- Si votre objectif principal est de produire des composants cylindriques : Fiez-vous au Tournage CNC, car c'est la méthode la plus efficace et la plus directe pour les pièces telles que les joints, les garnitures et les rouleaux.

- Si votre objectif principal est une géométrie simple et une rentabilité : Le fraisage et le perçage CNC standard sont appropriés, mais vous devez privilégier l'utilisation d'outils exceptionnellement tranchants et disposer d'un plan d'ébavurage robuste.

En fin de compte, maîtriser l'usinage du Téflon vient du respect du comportement unique du matériau et de l'adaptation de votre processus en conséquence.

Tableau Récapitulatif :

| Étape | Action Clé | Considération Critique pour le Téflon |

|---|---|---|

| 1. Modélisation CAO | Créer un plan numérique 3D | Définit toute la géométrie pour le programme CNC |

| 2. Sélection du Matériau | Choisir le grade de PTFE approprié | Basé sur les besoins chimiques, de température et de résistance |

| 3. Programmation CNC | Générer le code G à partir du modèle CAO | Doit tenir compte de la dilatation thermique et de la douceur |

| 4. Bridage | Fixer la matière première à la machine | Éviter une pression de serrage excessive pour prévenir la déformation |

| 5. Opérations de Coupe | Fraiser, tourner ou percer la pièce | Utiliser des outils tranchants et des vitesses lentes pour gérer la chaleur |

| 6. Refroidissement & Évacuation des Copeaux | Appliquer du liquide de refroidissement et évacuer les débris | Un refroidissement agressif est vital pour contrôler la dilatation thermique |

| 7. Finition | Ébavurer et lisser la pièce | Planifier un post-traitement pour enlever les bavures filandreuses |

| 8. Inspection Qualité | Vérifier les dimensions et les spécifications | Assurer que la précision a été maintenue malgré les défis du matériau |

Besoin de Composants en Téflon Usinés avec Précision ?

L'usinage réussi du PTFE nécessite une expertise spécialisée pour gérer sa douceur, sa faible friction et sa dilatation thermique élevée. KINTEK est spécialisé dans la fabrication sur mesure de composants en PTFE de haute qualité—y compris des joints, des revêtements et de la verrerie de laboratoire—pour les secteurs des semi-conducteurs, médical, laboratoire et industriel.

Nous combinons une production de précision avec une connaissance approfondie des matériaux pour livrer des pièces qui répondent à vos spécifications exactes, des prototypes aux commandes à haut volume.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet et obtenir un devis !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Tiges en PTFE personnalisables pour applications industrielles avancées

Les gens demandent aussi

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes