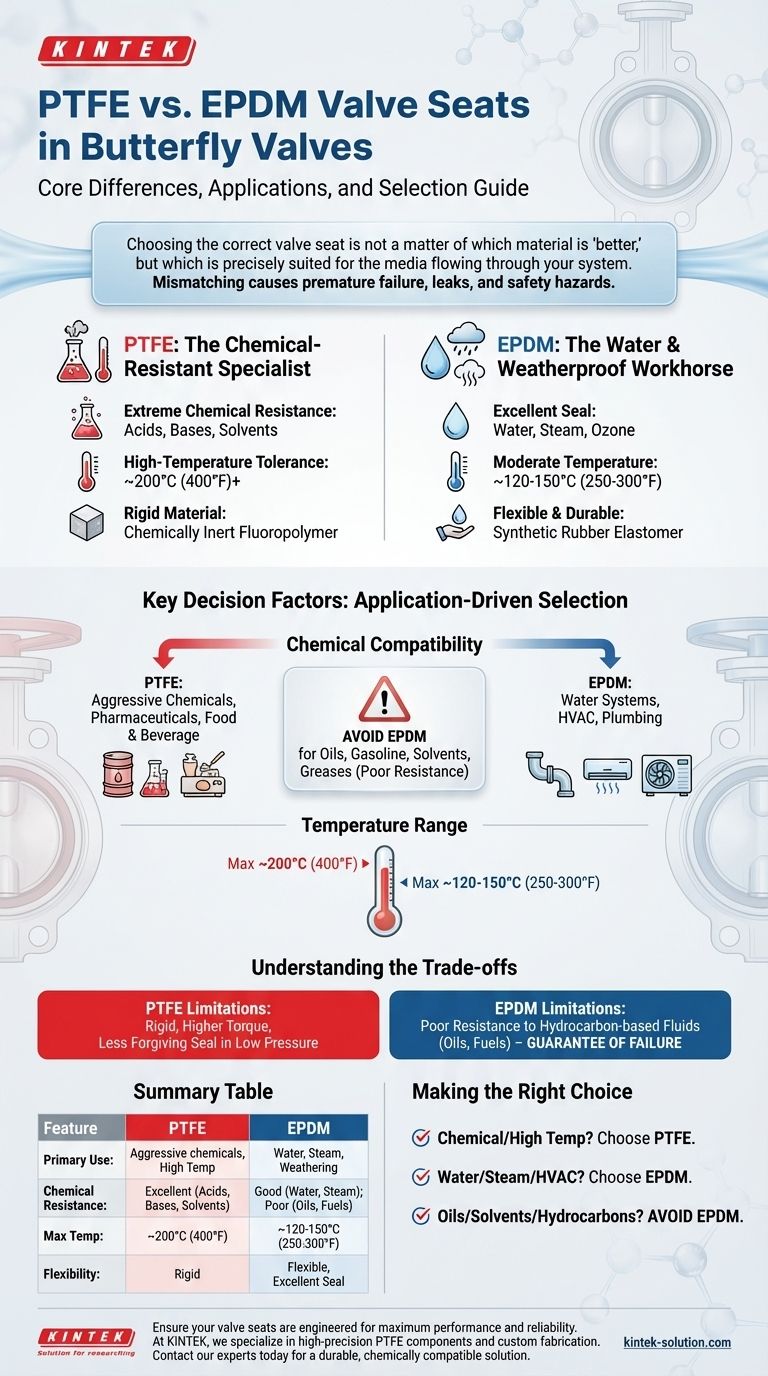

La principale différence entre les sièges de vanne en PTFE et en EPDM réside dans leur compatibilité chimique fondamentale et leurs conditions de fonctionnement idéales. Le PTFE (polytétrafluoroéthylène) est conçu pour une résistance exceptionnelle aux produits chimiques agressifs et aux températures élevées. En revanche, l'EPDM (éthylène-propylène-diène monomère) est la norme pour les applications impliquant de l'eau, de la vapeur et des intempéries, où sa flexibilité et sa durabilité sont primordiales.

Choisir le bon siège de vanne n'est pas une question de quel matériau est « meilleur », mais de celui qui est précisément adapté au fluide circulant dans votre système. Un mauvais assortiment entre le matériau et l'application est une voie directe vers une défaillance prématurée de la vanne, des fuites et des risques potentiels pour la sécurité.

Comprendre les matériaux de base

Pour prendre une décision éclairée, vous devez d'abord comprendre les propriétés fondamentales qui définissent la performance de chaque matériau. Ils sont conçus pour des environnements fondamentalement différents.

PTFE : Le spécialiste résistant aux produits chimiques

Le PTFE est un polymère fluoré réputé pour être l'une des substances chimiquement les plus inertes connues. Cela en fait le choix par défaut pour les environnements de traitement difficiles.

Ses caractéristiques clés comprennent une résistance chimique extrême à un large éventail d'acides, de bases et de solvants. Il offre également une tolérance aux hautes températures, maintenant son intégrité dans des conditions où d'autres élastomères se dégraderaient.

EPDM : Le cheval de bataille résistant à l'eau et aux intempéries

L'EPDM est un caoutchouc synthétique apprécié pour son excellente durabilité et sa flexibilité sur une large plage de températures. Sa structure moléculaire le rend exceptionnellement résistant à la dégradation par l'eau, la vapeur et l'ozone.

Ce matériau assure une étanchéité exceptionnelle dans les systèmes à base d'eau, y compris l'eau potable, les eaux usées et les applications CVC. Sa flexibilité lui permet de bien s'adapter au disque de vanne, assurant une fermeture étanche et fiable.

Facteurs de décision clés : Sélection axée sur l'application

Votre choix doit être guidé par une analyse claire de vos exigences opérationnelles spécifiques. Le fluide, la température et les exigences d'étanchéité sont les facteurs les plus critiques.

Compatibilité chimique : Le facteur décisif

C'est la considération la plus importante. L'utilisation d'un matériau non compatible avec le fluide entraînera le gonflement, le durcissement ou la dissolution du siège, conduisant à une défaillance catastrophique.

Le PTFE est requis pour les applications impliquant des produits chimiques agressifs, tels que ceux trouvés dans le traitement chimique, les produits pharmaceutiques et la production alimentaire et de boissons où des agents de nettoyage sont utilisés.

L'EPDM est le choix supérieur pour les fluides à base d'eau. Cela comprend les systèmes de traitement de l'eau, la plomberie commerciale, les circuits d'eau glacée CVC et les applications de vapeur dans les limites de température de ce matériau.

Plage de température : Définir les limites opérationnelles

Chaque matériau a une plage de température effective distincte qui dicte son aptitude pour un système donné.

Le PTFE excelle dans les environnements à haute température, fonctionnant de manière fiable en service continu jusqu'à 200°C (400°F) ou plus, selon la nuance spécifique et la conception de la vanne.

L'EPDM a une plage de température plus modérée, généralement adaptée au service jusqu'à environ 120-150°C (250-300°F). Il est excellent pour la plupart des applications d'eau et de vapeur, mais n'est pas destiné aux processus chimiques à haute chaleur.

Comprendre les compromis

Aucun matériau n'est parfait pour toutes les situations. Reconnaître les limites de chaque option est crucial pour assurer la fiabilité du système et éviter des erreurs coûteuses.

Les limites du PTFE

Bien que chimiquement robuste, le PTFE est un matériau relativement rigide. Cela peut parfois entraîner des exigences de couple plus élevées pour actionner la vanne et peut ne pas fournir un joint aussi tolérant qu'un élastomère flexible dans certaines applications à basse pression.

Les limites de l'EPDM

La principale faiblesse de l'EPDM est sa faible résistance aux fluides à base d'hydrocarbures. Il se dégradera rapidement lorsqu'il sera exposé aux huiles, à l'essence, aux solvants et aux graisses. L'utilisation d'un siège en EPDM dans l'une de ces applications est une garantie d'échec.

Faire le bon choix pour votre application

La sélection du matériau de siège correct est une décision d'ingénierie critique. Basez votre choix sur les exigences spécifiques et non négociables de votre système pour garantir la sécurité et la longévité.

- Si votre objectif principal est le traitement chimique ou le service à haute température : Choisissez le PTFE pour son inertie chimique et sa stabilité thermique inégalées.

- Si votre objectif principal est l'eau, la vapeur ou les systèmes CVC : Choisissez l'EPDM pour sa durabilité éprouvée, son excellente performance d'étanchéité et sa rentabilité dans ces environnements.

- Si votre fluide implique des huiles, des solvants ou des carburants hydrocarbonés : Vous devez éviter l'EPDM, car il est chimiquement incompatible et échouera.

Associer le matériau du siège de vanne à votre fluide spécifique est le facteur le plus important pour garantir la fiabilité à long terme de la vanne et la sécurité du système.

Tableau récapitulatif :

| Caractéristique | PTFE | EPDM |

|---|---|---|

| Utilisation principale | Produits chimiques agressifs, hautes températures | Eau, vapeur, intempéries |

| Résistance chimique | Excellente (acides, bases, solvants) | Bonne (eau, vapeur) ; Faible (huiles, carburants) |

| Température max (continue) | ~200°C (400°F) | ~120-150°C (250-300°F) |

| Flexibilité | Rigide | Flexible, excellente étanchéité |

Assurez-vous que vos sièges de vanne sont conçus pour des performances et une fiabilité maximales.

Chez KINTEK, nous sommes spécialisés dans la fabrication de composants en PTFE de haute précision, y compris des sièges de vanne, des joints et des revêtements personnalisés. Que vous soyez dans les secteurs des semi-conducteurs, médical, laboratoire ou industriel, notre expertise en fabrication sur mesure — du prototype aux commandes à grand volume — garantit que vous obtenez une solution parfaitement adaptée à votre fluide et à vos conditions de fonctionnement.

Ne risquez pas une défaillance prématurée. Contactez nos experts dès aujourd'hui pour discuter de vos exigences spécifiques et obtenir une solution durable et chimiquement compatible.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

Les gens demandent aussi

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide