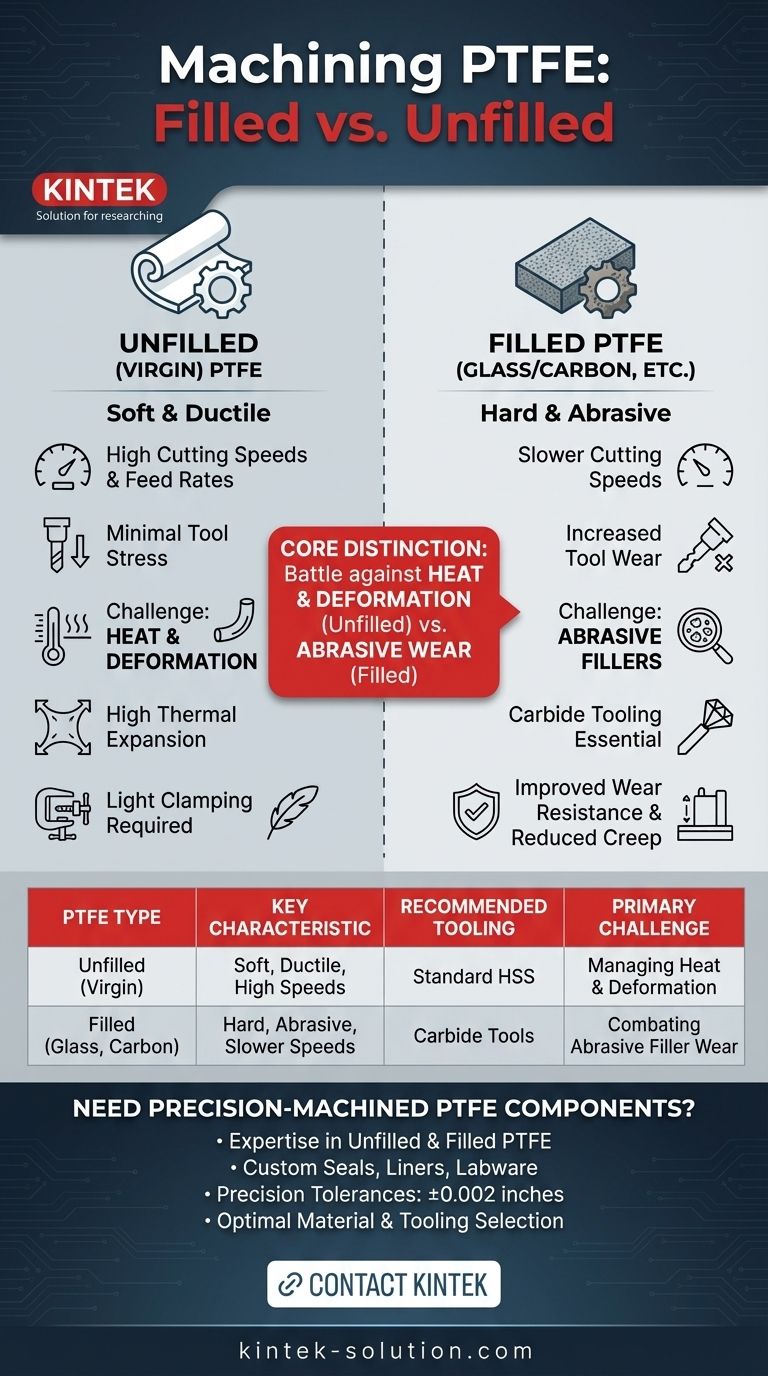

Pour usiner efficacement le PTFE, vous devez reconnaître la différence fondamentale entre ses variantes chargées et non chargées. Le PTFE non chargé (vierge) est tendre et ductile, permettant des vitesses de coupe élevées avec une usure minimale de l'outil. En revanche, le PTFE chargé est plus dur et plus abrasif en raison d'additifs comme le verre ou le carbone, ce qui nécessite des vitesses plus lentes, un outillage plus durable et une gestion thermique prudente pour obtenir une finition de qualité.

La distinction fondamentale ne réside pas seulement dans les propriétés finales du matériau, mais dans la philosophie d'usinage requise. L'usinage du PTFE non chargé est une bataille contre la chaleur et la déformation en raison de sa tendreté, tandis que l'usinage du PTFE chargé est une bataille contre la nature abrasive de ses additifs.

Comprendre le PTFE non chargé (vierge)

Le PTFE non chargé est la forme la plus pure du matériau. Ses propriétés uniques le rendent relativement facile à couper, mais difficile à maintenir dans des tolérances serrées.

L'avantage de la tendreté

La tendreté et la ductilité inhérentes au PTFE vierge signifient qu'il exerce très peu de contrainte sur les outils de coupe. Cela permet des vitesses de coupe et des avances plus élevées, ce qui peut réduire les temps de cycle.

Le défi principal : la chaleur et l'expansion

Le PTFE présente un coefficient de dilatation thermique très élevé. La chaleur générée pendant la coupe peut provoquer une expansion significative du matériau, rendant difficile le maintien de la précision dimensionnelle. Le refroidissement efficace n'est pas seulement bénéfique ; il est souvent essentiel.

Gestion de la déformation du matériau

Parce qu'il est si tendre, le PTFE non chargé peut être facilement comprimé ou déformé par une pression de serrage excessive dans un étau ou un mandrin. Un contact léger et uniforme est nécessaire pour maintenir la pièce fermement sans déformer sa forme finale.

L'impact des charges sur l'usinabilité

L'ajout de charges telles que le verre, le carbone ou le bronze modifie considérablement les propriétés mécaniques du PTFE, et par conséquent, la manière dont il doit être manipulé sur une machine. Bien que ces charges améliorent la résistance à l'usure et réduisent le fluage, elles introduisent de nouveaux défis d'usinage.

Dureté et abrasivité accrues

Les charges sont, par nature, beaucoup plus dures et plus abrasives que la matrice de PTFE. Cela provoque une usure beaucoup plus rapide des outils de coupe que ce ne serait le cas avec du PTFE vierge.

La nécessité de vitesses plus lentes

Pour lutter contre l'usure accélérée des outils causée par les charges abrasives, les vitesses de coupe doivent être réduites. Augmenter la vitesse trop rapidement émoussera rapidement le tranchant, entraînant un mauvais état de surface et une imprécision dimensionnelle.

Exigences d'outillage spécialisé

Les outils standard en acier rapide (HSS) ne dureront pas longtemps contre le PTFE chargé. Les outils en carbure sont fortement recommandés en raison de leur dureté et de leur résistance à l'usure supérieures, garantissant à la fois la longévité de l'outil et une qualité de pièce constante.

Pièges courants et stabilité dimensionnelle

Que vous travailliez avec du PTFE chargé ou non chargé, l'obtention de la précision nécessite une compréhension de l'instabilité inhérente du matériau. Le forcer à se comporter comme un métal entraînera un échec.

Le défi de la dilatation thermique

C'est le facteur le plus critique. Une pièce mesurée à une température peut être hors tolérance à une autre. L'utilisation de liquide de refroidissement et le fait de laisser le matériau se normaliser à température ambiante avant les mesures finales sont essentiels pour atteindre la précision.

Le risque de fluage sous contrainte

Le PTFE est sujet au « fluage sous contrainte », ce qui signifie qu'il peut se déformer lentement avec le temps lorsqu'il est sous pression. C'est pourquoi une faible pression de serrage est si cruciale. Un serrage excessif peut induire des contraintes internes qui provoquent la déformation de la pièce après son usinage.

Obtenir et maintenir des tolérances serrées

Malgré ces défis, les machinistes qualifiés peuvent maintenir des tolérances allant jusqu'à ±0,002 pouces. Cela nécessite des outils tranchants, des vitesses et des avances optimisées, une excellente gestion de la chaleur et une conscience de la tendance du matériau à bouger.

Faire le bon choix d'usinage

Votre approche doit être dictée par la variante du matériau et l'objectif final de votre projet.

- Si votre objectif principal est la production à grande vitesse de composants non critiques : Le PTFE non chargé est idéal, permettant des temps de cycle plus rapides et l'utilisation d'outils standard.

- Si votre pièce nécessite une résistance supérieure à l'usure et une stabilité thermique : Le PTFE chargé est nécessaire, mais vous devez prévoir des vitesses d'usinage plus lentes et le coût des outils en carbure.

- Si votre objectif principal est d'atteindre la plus haute précision possible : Votre stratégie doit s'articuler autour de l'atténuation de la dilatation thermique et de la déformation, que le matériau soit chargé ou non.

En respectant les propriétés uniques de chaque variante de PTFE, vous pouvez usiner avec succès ce matériau polyvalent pour répondre aux exigences d'ingénierie précises.

Tableau récapitulatif :

| Type de PTFE | Caractéristique d'usinage clé | Outillage recommandé | Défi principal |

|---|---|---|---|

| Non chargé (Vierge) | Tendre, ductile, vitesses de coupe élevées | Outils HSS standard | Gestion de la chaleur et de la déformation du matériau |

| Chargé (Verre, Carbone, etc.) | Dur, abrasif, vitesses plus lentes requises | Outils en carbure | Lutte contre l'usure des charges abrasives |

Besoin de composants en PTFE usinés avec précision ?

Que votre projet nécessite la pureté chimique du PTFE non chargé ou la résistance accrue à l'usure du PTFE chargé, KINTEK possède l'expertise nécessaire pour livrer. Nous sommes spécialisés dans la fabrication sur mesure de joints, de revêtements et de matériel de laboratoire en PTFE pour les industries des semi-conducteurs, médicales et de laboratoire.

Nous assurons la précision en :

- Sélectionnant le matériau et l'outillage optimaux pour votre application.

- Gérant méticuleusement la chaleur et les pressions de serrage pour maintenir la stabilité dimensionnelle.

- Maintenant des tolérances aussi serrées que ±0,002 pouces.

Des prototypes aux commandes à grand volume, laissez-nous gérer les complexités de l'usinage du PTFE. Contactez notre équipe d'ingénierie dès aujourd'hui pour discuter de vos besoins spécifiques et obtenir un devis !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

Les gens demandent aussi

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples