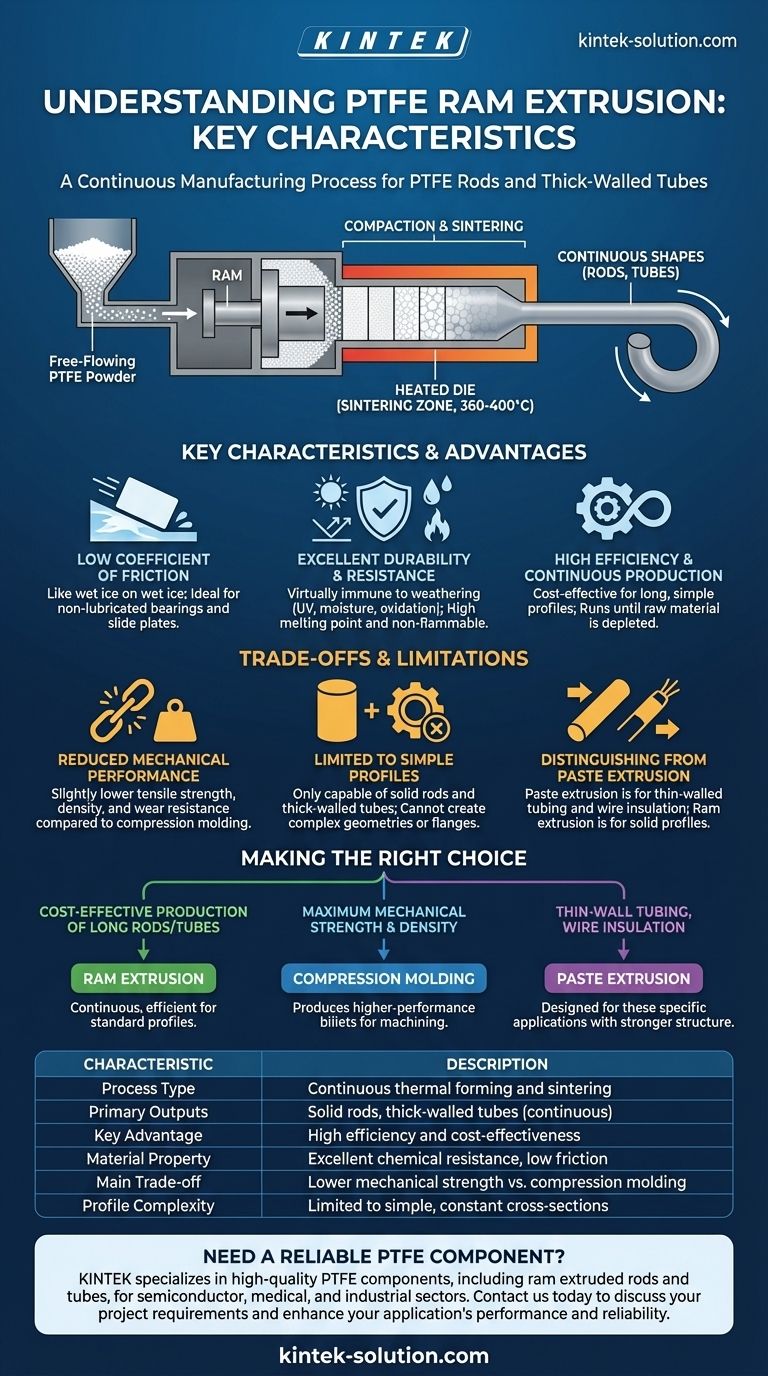

Essentiellement, l'extrusion par boudinage de PTFE est un procédé de fabrication continu qui utilise un boudin (ou piston) alternatif pour compacter de la poudre de PTFE fluide et la pousser à travers une filière chauffée. Cette méthode forme et fritte simultanément le matériau, ce qui la rend très efficace pour produire des formes longues et simples telles que des tiges pleines et des tubes à paroi épaisse.

Le compromis central de l'extrusion par boudinage est l'efficacité par rapport à la performance. Bien qu'il s'agisse d'une excellente méthode pour la production continue et économique de profilés PTFE standard, les pièces obtenues présentent généralement des propriétés mécaniques inférieures à celles produites par des procédés discontinus comme le moulage par compression.

La mécanique de l'extrusion par boudinage

Pour comprendre les caractéristiques de son produit, il faut d'abord comprendre le processus lui-même. L'extrusion par boudinage est un processus de formage thermique unique régi par quelques principes clés.

Le matériau : poudre à écoulement libre

Le processus commence avec une qualité spécifique de PTFE connue sous le nom de résine pré-frittée ou à écoulement libre. Contrairement aux poudres fines utilisées dans d'autres méthodes, ce matériau granulaire s'écoule uniformément dans la machine sans nécessiter d'auxiliaires de traitement ou de lubrifiants.

Le processus : compactage et frittage

Un boudin (piston) hydraulique ou pneumatique fonctionne par cycle, compactant une petite charge de poudre à chaque course avant. Cette action pousse progressivement toute la colonne de matériau à travers un long tube filière chauffé.

La filière est chauffée à la température de frittage du PTFE (environ 360-400°C). Lorsque la poudre compactée traverse cette zone, les particules fusionnent, créant un profil solide et homogène qui sort de la machine.

Le produit : formes continues

L'avantage principal de cette méthode est sa capacité à produire des longueurs continues, théoriquement illimitées de profilés cylindriques simples. Le processus se poursuit jusqu'à ce que la machine manque de matière première, permettant la création de très longues tiges et tubes qui seraient impraticables avec d'autres méthodes.

Caractéristiques clés du PTFE extrudé par boudinage

Les produits fabriqués par extrusion par boudinage héritent des propriétés fondamentales du PTFE, mais la méthode de fabrication confère ses propres qualités distinctives.

Faible coefficient de friction

Les tiges et tubes en PTFE extrudé possèdent un coefficient de friction exceptionnellement bas. Cette propriété, souvent comparée à de la glace mouillée sur de la glace mouillée, les rend idéaux pour les paliers, les plaques de glissement et autres applications à faible friction et sans lubrification.

Excellente durabilité et résistance

Comme tout PTFE, les pièces extrudées par boudinage sont très durables. Elles sont virtuellement immunisées contre les intempéries, y compris la dégradation due aux rayons UV, à l'oxydation et à l'humidité.

Elles présentent également un point de fusion élevé et sont ininflammables, ce qui les rend adaptées aux applications extérieures, industrielles et à long terme exigeantes.

Comprendre les compromis

Aucun processus de fabrication unique n'est parfait pour toutes les applications. L'objectivité exige de reconnaître les limites inhérentes à l'extrusion par boudinage.

Performance mécanique réduite

Le compromis le plus significatif concerne la résistance mécanique. Comparés aux pièces fabriquées par moulage par compression, les profilés extrudés par boudinage ont souvent une résistance à la traction, une densité et une résistance à l'usure légèrement inférieures.

Le compactage cyclique peut introduire de légères variations de densité le long de la pièce, la rendant moins adaptée aux composants mécaniques critiques et soumis à de fortes contraintes.

Limité aux profilés simples

L'extrusion par boudinage ne peut produire que des formes simples à section constante. Elle est utilisée exclusivement pour les tiges pleines et les tubes à paroi épaisse et ne peut pas créer de géométries complexes, de brides ou de pièces complexes.

Distinction avec l'extrusion par pâte

Il est essentiel de ne pas confondre l'extrusion par boudinage avec l'extrusion par pâte. L'extrusion par pâte mélange de la poudre de PTFE fine avec un lubrifiant pour former une pâte, qui est ensuite forcée à travers une filière pour créer des produits à paroi mince comme l'isolation de fils ou les tuyaux chimiques. Ce processus crée une structure moléculaire plus solide et fibrillée après l'élimination du lubrifiant par cuisson.

Faire le bon choix pour votre objectif

Sélectionner le processus de fabrication correct est essentiel pour atteindre l'équilibre souhaité entre coût, performance et facteur de forme.

- Si votre objectif principal est la production économique de longues tiges ou de tubes à paroi épaisse : L'extrusion par boudinage est le choix idéal en raison de sa nature continue et efficace.

- Si votre objectif principal est la résistance mécanique et la densité maximales du matériau : Vous devriez spécifier du PTFE moulé par compression, qui produit des billettes de plus haute performance pour l'usinage.

- Si votre objectif principal est de créer des tubes à paroi mince, une isolation de fil ou des revêtements de tuyaux flexibles : L'extrusion par pâte de PTFE est le processus correct, car il est conçu pour ces applications spécifiques.

En fin de compte, comprendre ces caractéristiques distinctes vous permet de sélectionner le processus de fabrication de PTFE qui correspond précisément aux exigences de performance et économiques de votre projet.

Tableau récapitulatif :

| Caractéristique | Description |

|---|---|

| Type de processus | Formage thermique continu et frittage |

| Produits principaux | Tiges pleines, tubes à paroi épaisse (longueurs continues) |

| Avantage clé | Haute efficacité et rentabilité pour les profilés simples |

| Propriété du matériau | Excellente résistance chimique, faible friction, ininflammable |

| Compromis principal | Résistance mécanique inférieure par rapport au moulage par compression |

| Complexité du profilé | Limité aux sections transversales simples et constantes |

Besoin d'un composant PTFE fiable pour votre application ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de composants PTFE de haute qualité, y compris des tiges et des tubes extrudés par boudinage, pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Notre expertise garantit que vous obtenez le bon équilibre entre performance et rentabilité pour vos besoins spécifiques.

Que vous ayez besoin d'un profilé standard ou d'une fabrication sur mesure, du prototype à la production en grand volume, nous privilégions la précision et la durabilité.

Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet et découvrir comment les solutions PTFE de KINTEK peuvent améliorer la performance et la fiabilité de votre application.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Cuillère d'échantillonnage pour solvant chimique en PTFE

Les gens demandent aussi

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule