Les méthodes de contrôle qualité les plus courantes pour les produits en PTFE se concentrent sur cinq domaines clés : la densité, les propriétés mécaniques, la microstructure, la stabilité thermique et la précision dimensionnelle. Ces tests sont essentiels car la performance finale d'un composant en PTFE dépend fortement de la qualité du processus de fabrication, en particulier des étapes de moulage et de frittage.

L'objectif principal du contrôle qualité du PTFE n'est pas seulement d'inspecter la pièce finale, mais de vérifier que le processus de fabrication a transformé avec succès le polymère brut en un matériau dense et uniforme capable de résister aux contraintes opérationnelles prévues.

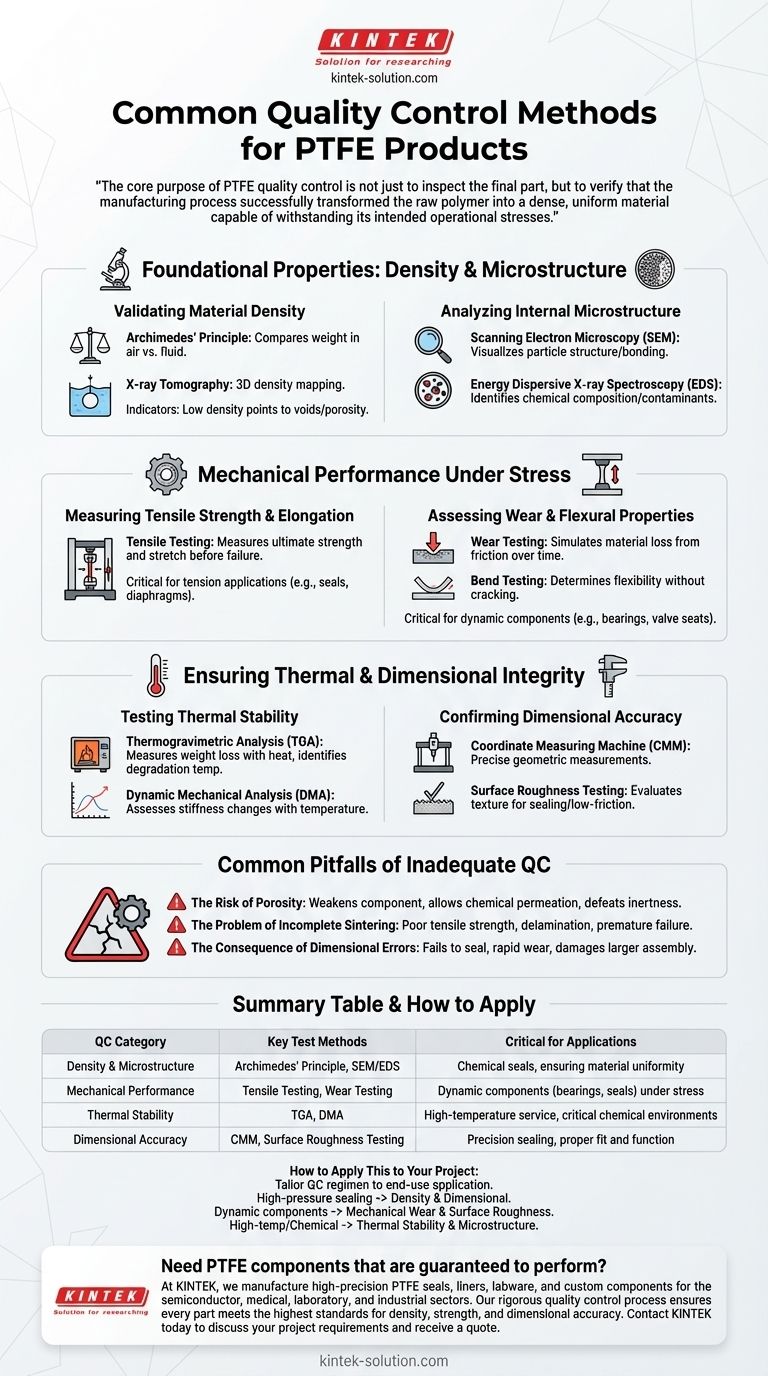

Propriétés fondamentales : Densité et Microstructure

Les indicateurs les plus fondamentaux d'une pièce en PTFE bien produite sont sa densité et sa structure interne. Ces attributs reflètent directement la manière dont la matière première a été consolidée et fusionnée pendant la fabrication.

Validation de la densité du matériau

La densité est l'indicateur principal d'un frittage correct — le processus de fusion des particules de PTFE ensemble par la chaleur. Une densité faible ou incohérente indique la présence de vides ou de porosité dans le matériau.

La méthode la plus courante est le principe d'Archimède, qui compare le poids de la pièce à l'air à son poids lorsqu'elle est immergée dans un fluide. Pour une analyse plus avancée, la tomodensitométrie par rayons X peut créer une carte 3D des variations de densité.

Analyse de la microstructure interne

Un examen microscopique révèle l'uniformité avec laquelle les particules de PTFE se sont liées. Ceci est essentiel pour assurer l'homogénéité du matériau et identifier les contaminants potentiels.

La microscopie électronique à balayage (MEB) fournit des images à fort grossissement de la coupe transversale de la pièce pour visualiser la structure des particules. Elle peut être associée à la spectroscopie à rayons X à dispersion d'énergie (EDS) pour identifier la composition chimique de tout matériau étranger ou de tout remplissage.

Performance mécanique sous contrainte

Ces tests garantissent que le produit final peut résister aux forces physiques qu'il rencontrera dans son application, de l'étirement et de la flexion à la friction et à l'abrasion.

Mesure de la résistance à la traction et de l'allongement

Le test de traction est le test mécanique le plus courant. Il consiste à tirer sur un échantillon du matériau jusqu'à ce qu'il se rompe, en mesurant sa résistance ultime et la distance à laquelle il peut s'étirer avant de céder.

Ces données sont cruciales pour les applications où la pièce sera soumise à une tension, comme dans les joints ou les diaphragmes.

Évaluation de l'usure et des propriétés de flexion

Pour les composants dynamiques tels que les paliers ou les sièges de soupape, l'usure et la flexibilité sont primordiales.

Le test d'usure mesure la perte de matière due à la friction au fil du temps, simulant la durée de vie opérationnelle du composant. Le test de flexion détermine la capacité du matériau à fléchir sans se fissurer ni se casser.

Garantir l'intégrité thermique et dimensionnelle

Même si une pièce présente une bonne densité et une bonne résistance, elle doit également fonctionner de manière fiable à sa température de service et respecter des spécifications géométriques précises pour fonctionner correctement.

Test de la stabilité thermique

Le PTFE est connu pour son exceptionnelle résistance à la chaleur, mais cela doit être vérifié.

L'analyse thermogravimétrique (ATG) mesure la perte de poids lorsqu'un échantillon est chauffé, identifiant la température à laquelle le matériau commence à se dégrader. L'analyse mécanique dynamique (AMD) évalue comment les propriétés telles que la rigidité changent avec la température.

Confirmation de la précision dimensionnelle

La pièce doit être conforme au plan de conception pour assurer un ajustement et une fonction corrects au sein d'un assemblage.

Une machine à mesurer tridimensionnelle (MMT) utilise une palpeur pour effectuer des mesures géométriques précises. Le test de rugosité de surface évalue la texture de la surface de la pièce, ce qui est essentiel pour les applications d'étanchéité et de faible friction.

Pièges courants d'un contrôle qualité inadéquat

Ignorer ou mal effectuer ces tests peut entraîner des défaillances catastrophiques et souvent invisibles du produit.

Le risque de porosité

Une pièce de faible densité est poreuse. Cela affaiblit considérablement le composant et crée des voies de perméation pour les produits chimiques, annulant le principal avantage du PTFE : son inertie chimique.

Le problème du frittage incomplet

Si les particules de PTFE ne sont pas entièrement fusionnées, le matériau aura une faible résistance à la traction et pourra se délaminer sous contrainte ou lors de cycles thermiques. La pièce peut sembler correcte mais tombera en panne prématurément en service.

La conséquence des erreurs dimensionnelles

Un joint légèrement hors tolérance ne parviendra pas à créer une étanchéité adéquate. Un palier avec une finition de surface incorrecte s'usera rapidement. Ces défaillances provoquent souvent des dommages à l'assemblage plus vaste.

Comment appliquer cela à votre projet

Le régime de contrôle qualité spécifique doit être adapté aux exigences de l'application finale de votre composant.

- Si votre objectif principal est l'étanchéité haute pression : Privilégiez les tests de densité et l'inspection dimensionnelle précise avec une MMT.

- Si votre objectif principal concerne des composants dynamiques tels que des paliers : Mettez l'accent sur les tests d'usure mécanique et les mesures de rugosité de surface.

- Si votre objectif principal est un service chimique ou à haute température critique : Exigez l'analyse de la stabilité thermique (ATG) et l'analyse de la microstructure (MEB).

En fin de compte, un contrôle qualité rigoureux est le seul moyen de garantir qu'un composant en PTFE offrira la performance exceptionnelle pour laquelle le matériau est réputé.

Tableau récapitulatif :

| Catégorie de CQ | Méthodes de test clés | Critique pour les applications |

|---|---|---|

| Densité et Microstructure | Principe d'Archimède, MEB/EDS | Joints chimiques, garantie de l'uniformité du matériau |

| Performance mécanique | Test de traction, Test d'usure | Composants dynamiques (paliers, joints) soumis à des contraintes |

| Stabilité thermique | ATG, AMD | Service à haute température, environnements chimiques critiques |

| Précision dimensionnelle | MMT, Test de rugosité de surface | Étanchéité de précision, ajustement et fonction corrects dans les assemblages |

Besoin de composants en PTFE garantis pour performer ?

Chez KINTEK, nous fabriquons des joints, des revêtements, de la verrerie de laboratoire et des composants personnalisés de haute précision pour les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie. Notre processus de contrôle qualité rigoureux, incluant les méthodes détaillées ci-dessus, fait partie intégrante de notre fabrication. Nous garantissons que chaque pièce — des prototypes aux commandes à haut volume — répond aux normes les plus élevées en matière de densité, de résistance et de précision dimensionnelle, assurant ainsi la fiabilité dans vos applications les plus critiques.

Contactez KINTEK dès aujourd'hui pour discuter des exigences de votre projet et recevoir un devis.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Bouteilles en PTFE sur mesure pour diverses applications industrielles

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

Les gens demandent aussi

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples