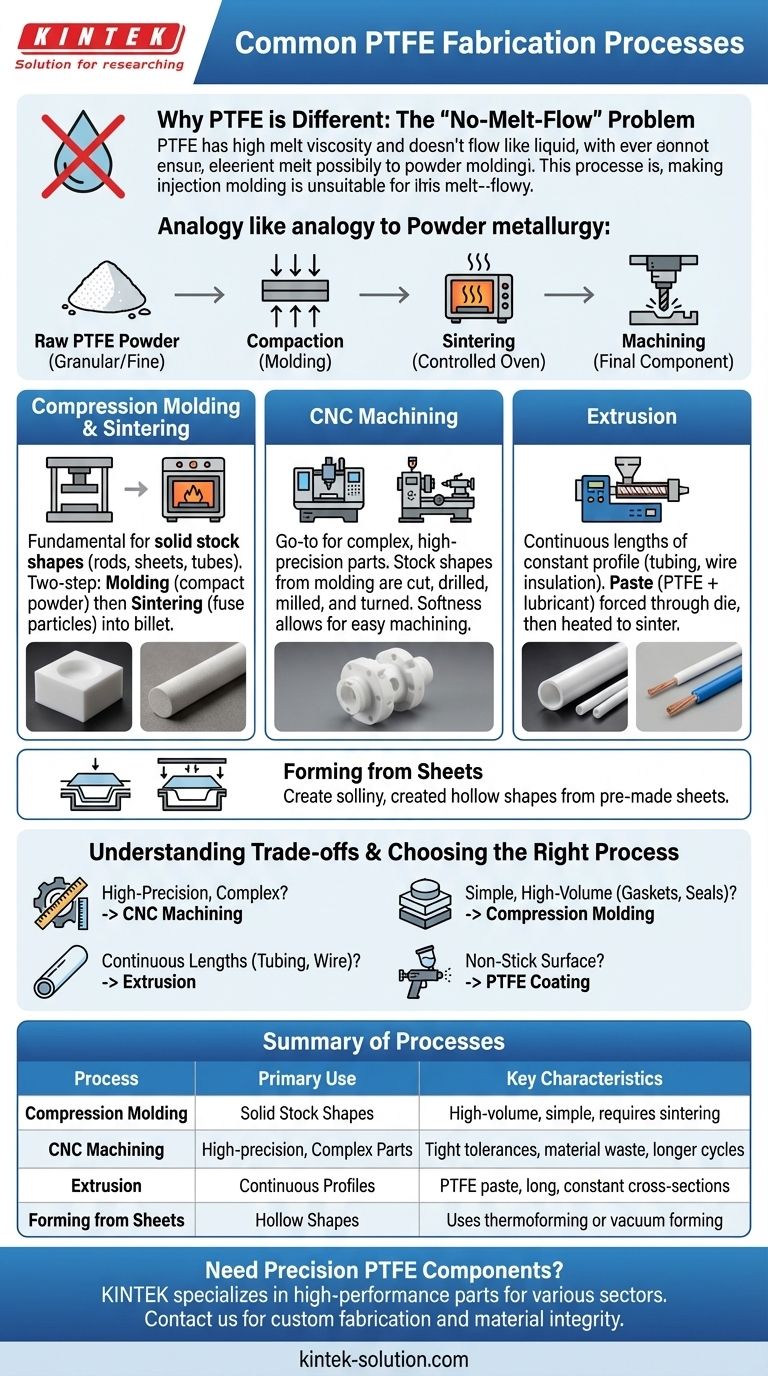

Les procédés de fabrication les plus courants pour le PTFE sont le moulage par compression, l'usinage CNC et l'extrusion. Contrairement aux plastiques typiques, le PTFE ne fond pas en un état liquide, ce qui signifie qu'il ne peut pas être traité à l'aide de méthodes conventionnelles comme le moulage par injection. Au lieu de cela, sa fabrication repose sur un ensemble unique de techniques adaptées à ses propriétés chimiques distinctes.

Le principe fondamental à comprendre est que la fabrication du PTFE est plus analogue à la métallurgie des poudres qu'au traitement traditionnel des plastiques. La poudre de PTFE brute est d'abord compactée en une forme solide sous pression (moulage), puis chauffée dans un four contrôlé pour fusionner les particules (frittage) avant de pouvoir être usinée en un composant final précis.

Pourquoi la fabrication du PTFE est différente

Pour choisir le bon procédé, il est essentiel de comprendre d'abord pourquoi le PTFE nécessite une manipulation spéciale. Sa structure moléculaire unique en est la cause profonde.

Le problème du "non-écoulement à la fusion"

Le PTFE a une viscosité de fusion extrêmement élevée, ce qui signifie que même lorsqu'il est chauffé au-delà de son point de fusion, il ne s'écoule pas comme un liquide. Il devient une substance translucide, semblable à un gel.

Cette propriété rend les techniques de traitement par fusion conventionnelles comme le moulage par injection ou le moulage par soufflage totalement inadaptées au PTFE vierge.

De la polymérisation à la matière première

La fabrication commence avec la résine de PTFE brute, qui est produite sous deux formes principales :

- PTFE granulaire/en suspension : Ce sont des grains plus gros produits par polymérisation en suspension. Cette forme est idéale pour les procédés de moulage afin de créer des formes de stock solides comme des tiges, des feuilles et des tubes.

- Poudre fine/PTFE en dispersion : Cette pâte laiteuse ou poudre fine est produite par polymérisation en dispersion et est principalement utilisée pour créer des revêtements ou être transformée en pâte pour l'extrusion.

Explication des procédés de fabrication de base

La forme de la matière première influence directement la méthode de fabrication utilisée pour créer une pièce finie.

Moulage par compression et frittage

C'est le processus le plus fondamental pour créer des composants en PTFE solides. C'est une méthode en deux étapes :

- Moulage : La poudre de PTFE granulaire est chargée dans un moule et compactée sous haute pression pour former une préforme, souvent appelée billette.

- Frittage : La préforme est retirée du moule et chauffée dans un four hautement contrôlé à une température supérieure à son point de fusion. Les particules de PTFE fusionnent, créant un bloc solide et dense.

Ce processus est utilisé pour créer les formes de stock (tiges, tubes, feuilles) qui sont souvent le point de départ d'une pièce finie.

Usinage CNC

Parce que le moulage produit des formes relativement simples, l'usinage CNC est la méthode de prédilection pour créer des pièces complexes et de haute précision.

Les formes de stock issues du processus de moulage sont chargées dans des fraiseuses ou des tours CNC. Le matériau est ensuite coupé, percé, fraisé ou tourné pour former le composant final. Le PTFE est facilement usinable avec des outils standard en raison de sa douceur.

Extrusion

L'extrusion est utilisée pour créer des longueurs continues d'un profil constant, telles que des tubes, des isolants de fils ou des films minces.

Une pâte faite de poudre fine de PTFE et d'un lubrifiant est forcée à travers une filière pour créer la forme désirée. La pièce extrudée est ensuite chauffée pour éliminer le lubrifiant et fritter le PTFE.

Formage à partir de feuilles

Pour certaines applications, des feuilles de PTFE préfabriquées peuvent être façonnées à l'aide de chaleur et de pression.

Des méthodes comme le thermoformage (chauffage et moulage) et le formage sous vide (utilisant la pression du vide) peuvent être utilisées pour créer des formes spécifiques, souvent creuses, à partir d'une feuille frittée.

Comprendre les compromis

Chaque processus a ses propres avantages et limites qui sont essentiels pour prendre une décision éclairée.

Moulage : Idéal pour le volume, pas pour la complexité

Le moulage par compression est très efficace pour produire des formes de stock simples et standard en grands volumes. Cependant, il ne peut pas créer de géométries ou de caractéristiques complexes comme des filetages et des coins internes vifs.

Usinage : Précision à un coût

L'usinage CNC offre une précision exceptionnelle et peut produire des pièces très complexes avec des tolérances serrées. Le principal inconvénient est le coût, car il implique des déchets de matière (copeaux) et des temps de cycle plus longs par rapport au moulage.

Frittage : Le point de contrôle critique

Les propriétés mécaniques et physiques finales d'une pièce en PTFE dépendent fortement du cycle de frittage. Un contrôle inapproprié de la température, du temps et des vitesses de refroidissement peut entraîner une pièce aux caractéristiques de performance médiocres, même si elle semble correcte.

Choisir le bon procédé pour votre application

Le choix du bon chemin de fabrication dépend entièrement des exigences de votre pièce finale.

- Si votre objectif principal est des pièces complexes de haute précision : Votre pièce sera presque certainement usinée CNC à partir d'une forme de stock prémoulée et frittée (tige, billette ou tube).

- Si votre objectif principal est de produire des formes simples et à grand volume (comme des joints ou des bagues d'étanchéité) : Le moulage par compression direct et le frittage de la forme finale peuvent être la solution la plus rentable.

- Si votre objectif principal est de créer des longueurs continues (comme des tubes ou des isolants de fils) : L'extrusion est le seul procédé viable pour ces applications.

- Si votre objectif principal est d'appliquer une surface antiadhésive à un autre matériau : Vous recherchez un revêtement en PTFE, qui utilise la poudre fine dans un processus de pulvérisation et de cuisson.

Comprendre ces voies de fabrication distinctes est la clé pour exploiter avec succès les propriétés exceptionnelles du PTFE pour votre projet.

Tableau récapitulatif :

| Procédé | Utilisation principale | Caractéristiques clés |

|---|---|---|

| Moulage par compression | Création de formes de stock solides (tiges, feuilles, tubes) | Production en grand volume, formes simples, nécessite un frittage |

| Usinage CNC | Pièces de haute précision et complexes | Excellent pour les tolérances serrées, déchets de matière, temps de cycle plus longs |

| Extrusion | Profils continus (tubes, isolants de fils) | Utilise de la pâte de PTFE, idéal pour les sections transversales longues et constantes |

| Formage à partir de feuilles | Formes creuses à partir de feuilles préfabriquées | Utilise des techniques de thermoformage ou de formage sous vide |

Besoin de composants PTFE de précision pour votre industrie ?

KINTEK est spécialisé dans la fabrication de composants PTFE haute performance – y compris les joints, les revêtements et la verrerie de laboratoire personnalisée – pour les secteurs des semi-conducteurs, du médical, des laboratoires et de l'industrie. Notre expertise en moulage par compression, usinage CNC et extrusion garantit que vos pièces répondent aux tolérances et aux exigences de performance les plus strictes.

Que vous ayez besoin de prototypes ou d'une production en grand volume, nous livrons :

- Fabrication sur mesure adaptée à vos spécifications exactes

- Intégrité des matériaux grâce à des processus de frittage contrôlés

- Solutions rentables pour les géométries simples et complexes

Contactez-nous dès aujourd'hui pour discuter de votre projet PTFE et tirer parti de notre expertise spécialisée en fabrication !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

Les gens demandent aussi

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes