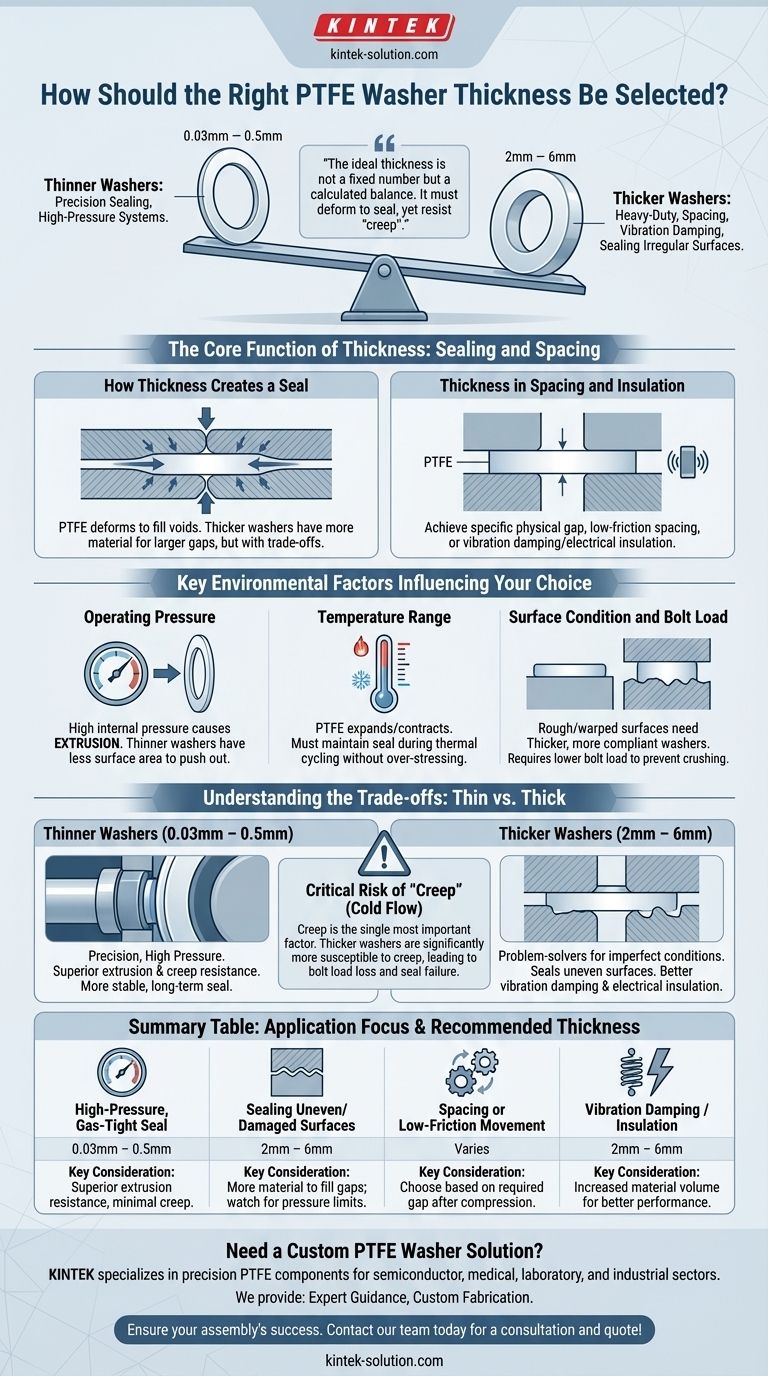

La sélection de la bonne épaisseur de rondelle en PTFE est une décision d'ingénierie critique qui a un impact direct sur la performance et la fiabilité d'un assemblage. En général, les rondelles plus minces (0,03 mm – 0,5 mm) sont utilisées pour l'étanchéité de précision dans les systèmes à haute pression, tandis que les rondelles plus épaisses (2 mm – 6 mm) sont réservées aux applications lourdes telles que l'espacement, l'amortissement des vibrations ou l'étanchéité des surfaces irrégulières.

L'épaisseur idéale de la rondelle en PTFE n'est pas un nombre fixe, mais un équilibre calculé. Elle doit être suffisamment épaisse pour se déformer et créer un joint fiable sous une charge spécifique, mais suffisamment mince pour résister au « fluage » (creep) — la tendance du matériau à s'échapper du joint avec le temps.

La fonction principale de l'épaisseur : Étanchéité et espacement

Pour choisir la bonne épaisseur, vous devez d'abord définir la tâche principale de la rondelle. Est-elle destinée à créer un joint étanche, à maintenir un espace précis ou à absorber les vibrations ? La réponse dicte l'épaisseur optimale.

Comment l'épaisseur crée un joint

Le PTFE est un matériau relativement tendre. Lorsqu'elle est comprimée entre deux surfaces (comme des brides de tuyauterie), l'épaisseur de la rondelle fournit le volume de matériau nécessaire pour se déformer et s'écouler dans les imperfections microscopiques. Cette action crée une barrière intime et étanche.

Une rondelle plus épaisse dispose de plus de matériau pour combler les espaces plus grands ou les irrégularités de surface. Cependant, cela s'accompagne de compromis importants.

Épaisseur dans l'espacement et l'isolation

Dans les applications sans étanchéité, la rondelle peut servir d'espaceur à faible friction, d'amortisseur de vibrations ou d'isolant électrique.

Dans ces cas, l'épaisseur est choisie principalement pour obtenir un espace physique spécifique ou un niveau d'isolation souhaité, tout en tenant compte de la charge de compression qu'elle supportera.

Facteurs environnementaux clés influençant votre choix

L'environnement d'exploitation impose des exigences uniques à la rondelle, et l'épaisseur est une variable clé pour résister à ces exigences.

Pression de fonctionnement

La haute pression interne est la principale force qui tente de pousser le matériau de la rondelle hors du joint. Ce phénomène est connu sous le nom d'extrusion.

Une rondelle plus mince présente une plus petite surface à cette pression interne, ce qui la rend intrinsèquement plus résistante à être déplacée. C'est pourquoi les applications à haute pression privilégient souvent des joints plus minces et plus robustes.

Plage de température

Le PTFE se dilate et se contracte avec les changements de température. Une rondelle doit être suffisamment épaisse pour maintenir une force d'étanchéité pendant les cycles thermiques sans devenir lâche ou trop sollicitée.

La chaleur extrême peut ramollir le PTFE, le rendant plus susceptible au fluage, tandis que le froid extrême peut le rendre plus dur et moins apte à épouser les surfaces.

État de la surface et charge du boulon

L'état des surfaces de contact est critique. Les brides rugueuses, déformées ou endommagées nécessitent une rondelle plus épaisse et plus souple pour combler efficacement les vides et créer un joint.

Cependant, cela nécessite souvent une charge de boulon plus faible. Une rondelle épaisse soumise à une charge de boulon excessive peut facilement être écrasée ou extrudée du joint.

Comprendre les compromis : Mince contre Épais

Il n'y a pas d'option universellement « meilleure » ; le choix entre une rondelle mince et une rondelle épaisse est une question de compromis d'ingénierie basés sur les besoins spécifiques de l'application.

Le cas des rondelles plus minces (0,03 mm – 0,5 mm)

Les rondelles plus minces sont le choix par défaut pour les applications de précision, en particulier celles impliquant une haute pression.

Elles offrent une résistance supérieure à l'extrusion et au fluage car il y a simplement moins de matériau à déplacer. Il en résulte un joint plus stable, fiable et durable.

Le cas des rondelles plus épaisses (2 mm – 6 mm)

Les rondelles plus épaisses sont essentiellement des solutions aux problèmes rencontrés dans des conditions imparfaites.

Leur principal avantage est la capacité à sceller des surfaces inégales. Elles offrent également un meilleur amortissement des vibrations et une meilleure isolation électrique grâce à leur volume de matériau accru.

Le risque critique du « fluage » (Cold Flow)

Le fluage est le facteur le plus important à considérer avec le PTFE. Sous une charge de compression soutenue, le matériau se déformera lentement et « s'écoulera » loin du point de pression.

Les rondelles plus épaisses sont nettement plus susceptibles au fluage. Si la rondelle flue trop, la charge du boulon diminuera et le joint finira par céder. C'est la raison principale d'utiliser la rondelle la plus mince qui puisse accomplir la tâche.

Faire le bon choix pour votre application

Utilisez ces directives pour sélectionner une épaisseur en fonction de votre objectif principal.

- Si votre objectif principal est un joint étanche aux gaz sous haute pression : Optez pour la rondelle la plus mince possible qui puisse s'adapter à l'état de surface de vos composants.

- Si votre objectif principal est d'étanchéifier des surfaces inégales ou endommagées : Une rondelle plus épaisse fournit plus de matériau pour combler les vides, mais assurez-vous de fonctionner bien en deçà de ses limites de pression pour éviter le fluage.

- Si votre objectif principal est l'espacement ou le mouvement à faible friction : Sélectionnez l'épaisseur en fonction de l'espace requis, en tenant compte de toute compression qui se produira sous charge.

- Si votre objectif principal est l'amortissement des vibrations ou l'isolation électrique : Une rondelle plus épaisse est généralement supérieure, fournissant plus de matériau pour absorber l'énergie ou résister au courant électrique.

En fin de compte, choisir la bonne épaisseur de rondelle est fondamental pour concevoir un joint qui fonctionne avec stabilité et longévité.

Tableau récapitulatif :

| Objectif de l'application | Plage d'épaisseur recommandée | Considération clé |

|---|---|---|

| Joint étanche aux gaz, haute pression | 0,03 mm – 0,5 mm | Résistance supérieure à l'extrusion, fluage minimal. |

| Étanchéité des surfaces inégales/endommagées | 2 mm – 6 mm | Plus de matériau pour combler les vides ; surveiller les limites de pression. |

| Espacement ou mouvement à faible friction | Variable | Choisir en fonction de l'espace requis après compression. |

| Amortissement des vibrations / Isolation | 2 mm – 6 mm | Volume de matériau accru pour une meilleure performance. |

Besoin d'une solution de rondelle PTFE personnalisée ?

Choisir la bonne épaisseur est essentiel pour la performance et la sécurité. KINTEK est spécialisé dans la fabrication de composants de précision en PTFE, y compris des rondelles personnalisées, pour les secteurs des semi-conducteurs, médical, laboratoire et industriel.

Nous fournissons :

- Conseils d'experts : Nos ingénieurs peuvent vous aider à sélectionner l'épaisseur et le matériau idéaux pour vos conditions spécifiques de pression, de température et de surface.

- Fabrication sur mesure : Des prototypes aux commandes à haut volume, nous livrons des rondelles qui répondent à vos spécifications exactes en matière de fiabilité et de longévité.

Assurez le succès de votre assemblage. Contactez notre équipe dès aujourd'hui pour une consultation et un devis !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Porte-filtres à joint PTFE personnalisables pour des applications polyvalentes

- Bouteilles en PTFE sur mesure pour diverses applications industrielles

- Creusets en PTFE personnalisables pour les applications industrielles et de laboratoire

Les gens demandent aussi

- Quelles sont les applications typiques des pièces usinées en Téflon/PTFE ? Utilisations clés dans l'aérospatiale, le médical et le traitement chimique

- Quels facteurs affectent la durée de vie des tubes et tiges en PTFE ? Assurez une fiabilité à long terme pour vos applications critiques

- Quelles techniques d'usinage CNC sont utilisées pour usiner des géométries complexes en PTFE ? Maîtrisez la précision grâce à des méthodes spécialisées

- Quels sont les conseils pour utiliser le PTFE dans les applications à faible frottement ? Optimiser les performances et la durabilité

- Qu'est-ce que l'usinage CNC du PTFE Téflon ? Pièces de précision pour applications exigeantes