En bref, le processus de fabrication est primordial. La méthode de fabrication détermine fondamentalement la densité finale, la structure cristalline et les contraintes internes d'un joint torique en PTFE. Cela dicte directement ses performances réelles, y compris sa résistance à la traction (jusqu'où il peut s'étirer) et ses propriétés de compression (sa capacité à sceller et à résister à une déformation permanente).

Le problème fondamental est que le PTFE n'est pas traité par fusion comme les plastiques typiques. Au lieu de cela, il est formé par un processus similaire à la métallurgie des poudres, impliquant compression et chauffage (frittage), ce qui signifie que la qualité finale du joint torique est le reflet direct de la maîtrise de ce processus.

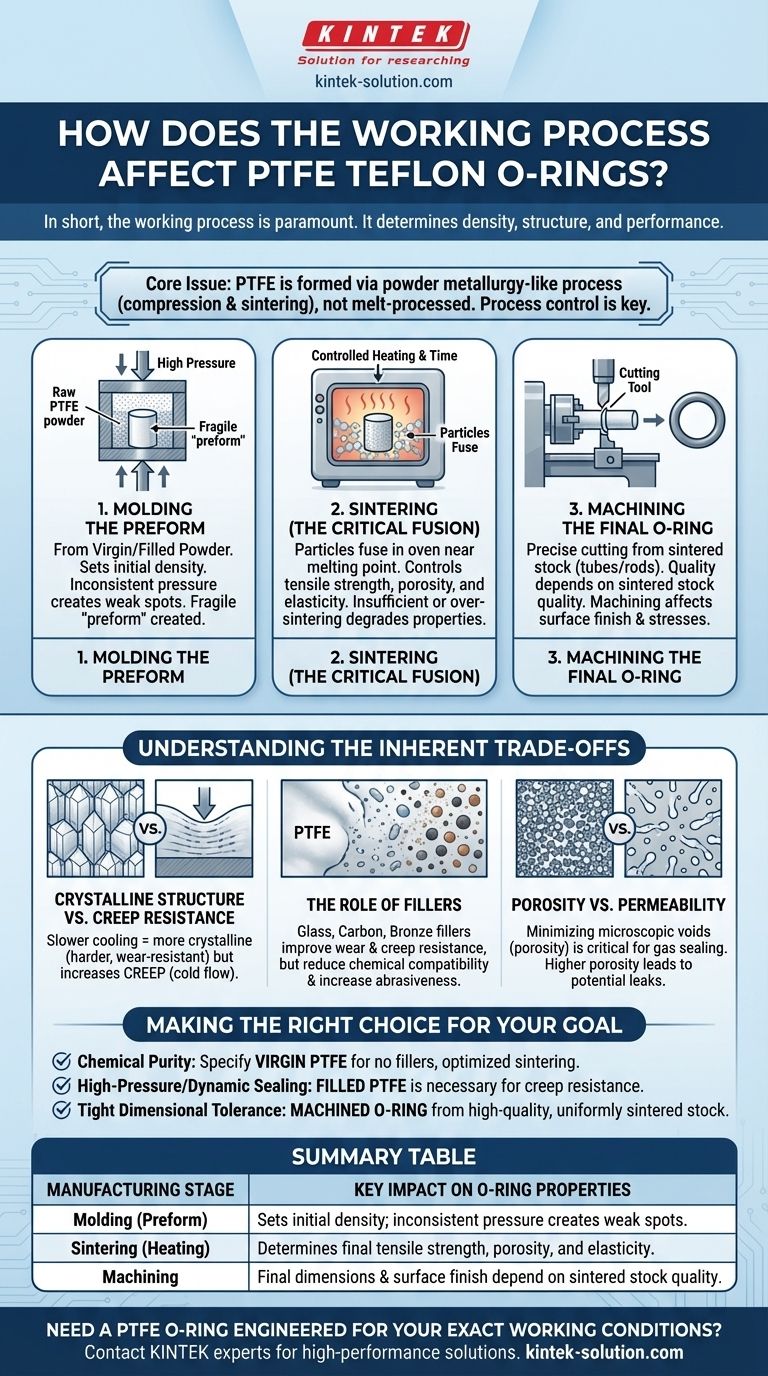

De la poudre au joint : les étapes clés de la fabrication

Le voyage de la poudre de PTFE brute au joint torique fini est un processus en plusieurs étapes. Chaque étape imprime des caractéristiques critiques sur le produit final, et des variations dans n'importe quelle étape modifieront les performances.

Étape 1 : Moulage de la préforme

Le processus commence avec de la poudre de PTFE vierge ou chargée. Cette poudre est comprimée dans un moule sous haute pression pour créer une forme solide, mais encore fragile, appelée « préforme » (souvent un tube ou une tige).

La pression utilisée lors de cette étape fixe la densité initiale de la pièce. Une pression incohérente entraîne un composant non uniforme qui présentera des points faibles après le traitement final.

Étape 2 : Frittage (La fusion critique)

La préforme est ensuite chauffée dans un four soigneusement contrôlé lors d'un processus appelé frittage. La température est élevée près, mais en dessous, du point de fusion du PTFE.

C'est l'étape la plus critique. Pendant le frittage, les particules individuelles de PTFE fusionnent. Le temps et la température de ce cycle contrôlent directement la résistance à la traction, la porosité et l'élasticité finales du joint torique.

Un frittage insuffisant donne un joint torique cassant et poreux qui échouera prématurément. Un sur-frittage peut dégrader le polymère, compromettant également ses propriétés mécaniques.

Étape 3 : Usinage du joint torique final

La plupart des joints toriques en PTFE ne sont pas moulés dans leur forme finale. Au lieu de cela, ils sont précisément usinés à partir de formes brutes frittées comme des tubes et des tiges.

La qualité du joint torique usiné dépend donc entièrement de la qualité du matériau brut dont il a été découpé. Un joint torique parfaitement usiné à partir d'un matériau brut mal fritté sera toujours de mauvaise qualité. De plus, le processus d'usinage lui-même peut introduire des états de surface et des contraintes qui affectent la capacité d'étanchéité.

Comprendre les compromis inhérents

Les choix faits pendant le processus de fabrication créent une série de compromis critiques que vous devez comprendre lors de la spécification d'un joint.

Structure cristalline contre résistance au fluage

La vitesse à laquelle le PTFE est refroidi après le frittage détermine sa cristallinité. Un taux de refroidissement plus lent crée une structure plus cristalline, ce qui augmente la dureté et la résistance à l'usure.

Cependant, une cristallinité plus élevée peut également augmenter la tendance du matériau au fluage (déformation à froid). C'est la principale faiblesse du PTFE, où le matériau se déforme lentement sous une pression constante, entraînant une défaillance du joint.

Le rôle des charges

Pour lutter contre le fluage et améliorer les propriétés mécaniques, des charges sont souvent mélangées à la poudre de PTFE avant le moulage. C'est une partie cruciale du « processus de fabrication ».

L'ajout de charges comme le verre, le carbone ou le bronze améliore considérablement la résistance à l'usure, réduit le fluage et augmente la résistance à la compression. Le compromis est souvent une réduction de la compatibilité chimique et une augmentation de l'abrasivité contre le matériel d'accouplement.

Porosité contre perméabilité

Même dans une pièce bien frittée, des vides microscopiques peuvent exister entre les particules fusionnées. C'est ce qu'on appelle la porosité.

Un processus de frittage de meilleure qualité minimise la porosité, créant un joint torique plus dense. Ceci est essentiel pour les applications d'étanchéité des gaz, car une porosité plus élevée entraîne une perméabilité plus élevée et des fuites potentielles.

Faire le bon choix pour votre objectif

Lors du choix d'un joint torique en PTFE, regardez au-delà du nom du matériau et considérez le processus nécessaire pour atteindre votre objectif.

- Si votre objectif principal est la pureté chimique et la compatibilité : Spécifiez du PTFE vierge provenant d'un fabricant réputé pour vous assurer qu'aucune charge n'est présente et que le processus de frittage est optimisé.

- Si votre objectif principal est l'étanchéité dynamique ou sous haute pression : Un PTFE chargé est presque toujours nécessaire pour offrir la résistance au fluage et la durabilité requises.

- Si votre objectif principal est une tolérance dimensionnelle serrée : Vous aurez besoin d'un joint torique usiné, mais vous devez vous assurer qu'il est fabriqué à partir d'un matériau brut de haute qualité et uniformément fritté.

En fin de compte, comprendre le parcours de fabrication d'un joint torique en PTFE vous permet de spécifier un composant basé sur sa réalité de performance, et pas seulement sur son nom de matériau.

Tableau récapitulatif :

| Étape de fabrication | Impact clé sur les propriétés du joint torique |

|---|---|

| Moulage (Préforme) | Fixe la densité initiale ; une pression incohérente crée des points faibles. |

| Frittage (Chauffage) | Détermine la résistance à la traction finale, la porosité et l'élasticité. |

| Usinage | Les dimensions finales et l'état de surface dépendent de la qualité du matériau brut fritté. |

Besoin d'un joint torique en PTFE conçu pour vos conditions de travail exactes ?

Chez KINTEK, nous sommes spécialisés dans la fabrication précise de composants en PTFE haute performance. Notre expertise en moulage par compression contrôlée et en processus de frittage garantit que vos joints toriques possèdent la densité, la structure cristalline et les propriétés mécaniques optimales pour une étanchéité fiable, que ce soit pour des applications dans les semi-conducteurs, médicales, de laboratoire ou industrielles. Nous proposons la fabrication sur mesure, du prototypage aux commandes à haut volume.

Contactez nos experts dès aujourd'hui pour discuter de vos exigences spécifiques et obtenir une solution performante.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Tiges en PTFE personnalisables pour applications industrielles avancées

Les gens demandent aussi

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide