En bref, un revêtement en PTFE transforme une rondelle de butée standard en créant une surface autolubrifiante à très faible friction. Ce revêtement réduit considérablement la résistance entre les pièces mobiles, comme la bobine et l'engrenage principal d'un moulinet de pêche, ce qui entraîne un fonctionnement plus fluide, une durabilité accrue et une protection supérieure contre l'usure et la corrosion.

La valeur fondamentale d'une rondelle de butée revêtue de PTFE n'est pas seulement d'ajouter une couche de matériau ; il s'agit de modifier fondamentalement les propriétés de surface du composant pour minimiser la perte d'énergie due à la friction et prolonger la durée de vie opérationnelle de l'ensemble de l'assemblage.

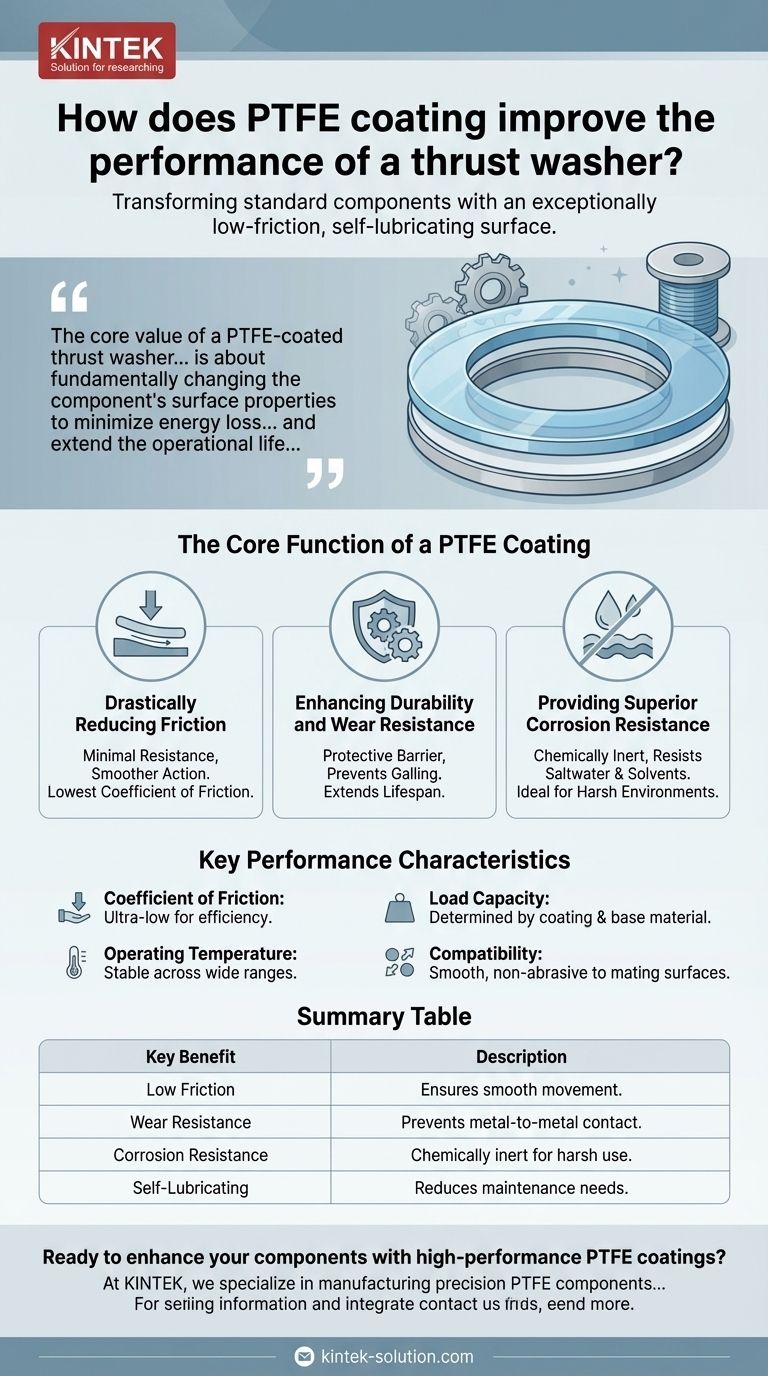

La fonction principale d'un revêtement en PTFE

Le polytétrafluoroéthylène (PTFE) est un polymère synthétique conçu pour des performances extrêmes. Lorsqu'il est appliqué comme revêtement, il confère plusieurs avantages clés à un composant mécanique tel qu'une rondelle de butée.

Réduction drastique de la friction

L'avantage le plus significatif du PTFE est son coefficient de friction remarquablement bas, l'un des plus bas de tous les matériaux solides connus.

En pratique, cela signifie que les pièces glissent les unes contre les autres avec une résistance minimale. Cela se traduit directement par une action mécanique plus fluide et plus efficace, que ce soit la bobine tournant sur un moulinet de pêche ou tout autre assemblage rotatif.

Amélioration de la durabilité et de la résistance à l'usure

Le revêtement en PTFE agit comme une barrière protectrice durable entre la rondelle et la surface de contact.

Cela empêche le contact direct métal contre métal, qui est une cause principale de grippage, d'abrasion et de défaillance prématurée. En servant de couche sacrificielle et autolubrifiante, le revêtement absorbe l'usure et prolonge la durée de vie des composants les plus critiques.

Offrir une résistance supérieure à la corrosion

Le PTFE est chimiquement inerte, ce qui signifie qu'il ne réagit pas avec la plupart des produits chimiques, y compris l'eau salée, les huiles et les solvants courants.

Cette propriété fait des rondelles revêtues de PTFE un excellent choix pour une utilisation dans des environnements difficiles, tels que la pêche en eau salée, où les rondelles métalliques standard succomberaient rapidement à la corrosion.

Caractéristiques de performance clés à considérer

Choisir la bonne rondelle implique de comprendre les exigences spécifiques de votre application. Bien que le PTFE soit très polyvalent, ses performances sont définies par plusieurs caractéristiques clés.

Coefficient de friction

C'est l'avantage principal du PTFE. Sa surface à friction ultra-faible minimise l'énergie nécessaire pour faire fonctionner un mécanisme, conduisant à une performance et une efficacité améliorées.

Température de fonctionnement

Les revêtements en PTFE conservent leurs propriétés sur une large plage de températures. Cette stabilité assure des performances constantes, que l'équipement fonctionne dans des conditions froides ou à haute chaleur générée par la friction.

Capacité de charge

La capacité à supporter la pression est cruciale. Bien que le PTFE offre de bonnes performances, l'épaisseur du revêtement et le matériau de base de la rondelle déterminent sa capacité de charge ultime.

Compatibilité avec les surfaces de contact

La nature lisse et non abrasive de la surface en PTFE garantit qu'elle n'endommagera pas les composants avec lesquels elle entre en contact, préservant ainsi l'intégrité de l'ensemble de l'assemblage.

Comprendre les compromis

Bien que le PTFE soit un excellent choix polyvalent, aucune solution unique n'est parfaite pour tous les scénarios. L'objectivité exige de reconnaître ses limites par rapport à d'autres matériaux spécialisés.

Limites de capacité de charge

Pour les applications impliquant une pression ou des charges mécaniques extrêmement élevées, un revêtement en PTFE pur peut ne pas être le choix optimal.

Dans ces cas, les rondelles fabriquées à partir de matériaux tels que le bronze ou remplies d'agents de renforcement comme le graphite offrent une capacité de charge supérieure, bien qu'elles aient généralement un coefficient de friction plus élevé.

Adhérence et qualité du revêtement

La performance d'une rondelle revêtue dépend entièrement de la qualité du processus de fabrication.

Un revêtement mal appliqué peut se délaminer ou s'user rapidement, annulant tous ses avantages. S'approvisionner en composants auprès d'un fabricant réputé est essentiel pour garantir une préparation de surface et une adhérence du revêtement appropriées.

Alternatives pour des besoins spécifiques

D'autres matériaux existent pour des objectifs spécifiques. Par exemple, les revêtements contenant du disulfure de molybdène (MoS2) sont souvent choisis pour les applications à haute pression, sous vide ou à température extrême où la lubrification traditionnelle n'est pas possible.

Faire le bon choix pour votre application

Sélectionner la bonne rondelle de butée nécessite d'aligner les propriétés du matériau avec votre objectif principal.

- Si votre objectif principal est une douceur et une efficacité maximales : Une rondelle revêtue de PTFE est le choix idéal en raison de ses propriétés de faible friction inégalées.

- Si votre objectif principal est la durabilité dans des environnements corrosifs : L'inertie chimique du PTFE offre une protection robuste qui surpasse largement les rondelles métalliques non revêtues.

- Si votre objectif principal est de supporter des charges mécaniques extrêmes : Envisagez une rondelle en bronze massif ou une variante en PTFE remplie de graphite ou de bronze pour améliorer sa résistance à la compression.

En fin de compte, choisir une rondelle de butée revêtue de PTFE est un investissement dans des performances plus fluides et une durée de vie des composants plus longue.

Tableau récapitulatif :

| Avantage clé | Description |

|---|---|

| Faible friction | Le PTFE possède l'un des coefficients de friction les plus bas, assurant un mouvement fluide. |

| Résistance à l'usure | Agit comme une barrière protectrice pour prévenir le contact métal contre métal et le grippage. |

| Résistance à la corrosion | Chimiquement inerte, idéal pour les environnements difficiles comme l'eau salée. |

| Autolubrifiant | Réduit les besoins de maintenance et élimine le besoin de lubrifiants externes. |

Prêt à améliorer vos composants avec des revêtements en PTFE haute performance ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de composants de précision en PTFE — y compris des rondelles de butée, des joints, des revêtements et de la verrerie personnalisés — pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Notre expertise en fabrication sur mesure garantit que vous obtenez des pièces qui répondent à des spécifications exactes, des prototypes aux commandes à haut volume.

Contactez-nous dès aujourd'hui pour discuter de la manière dont nos solutions PTFE peuvent améliorer les performances et la longévité de votre produit !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Fioles jaugées en PTFE sur mesure pour une utilisation scientifique et industrielle avancée

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

Les gens demandent aussi

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants