D'un point de vue purement financier, les joints d'étanchéité en nitrile (NBR) sont nettement plus abordables que les joints en polytétrafluoroéthylène (PTFE). Le coût inférieur du NBR est dû à sa large disponibilité et à un processus de fabrication moins complexe. Le prix plus élevé du PTFE est le reflet direct de ses propriétés matérielles avancées, nécessaires pour les applications exigeantes.

Le choix entre le PTFE et le NBR n'est pas une simple question de coût initial. C'est une décision stratégique basée sur le coût total de possession, où le NBR offre des économies immédiates pour les applications standard, tandis que le prix plus élevé du PTFE est un investissement dans la fiabilité pour les conditions de fonctionnement extrêmes.

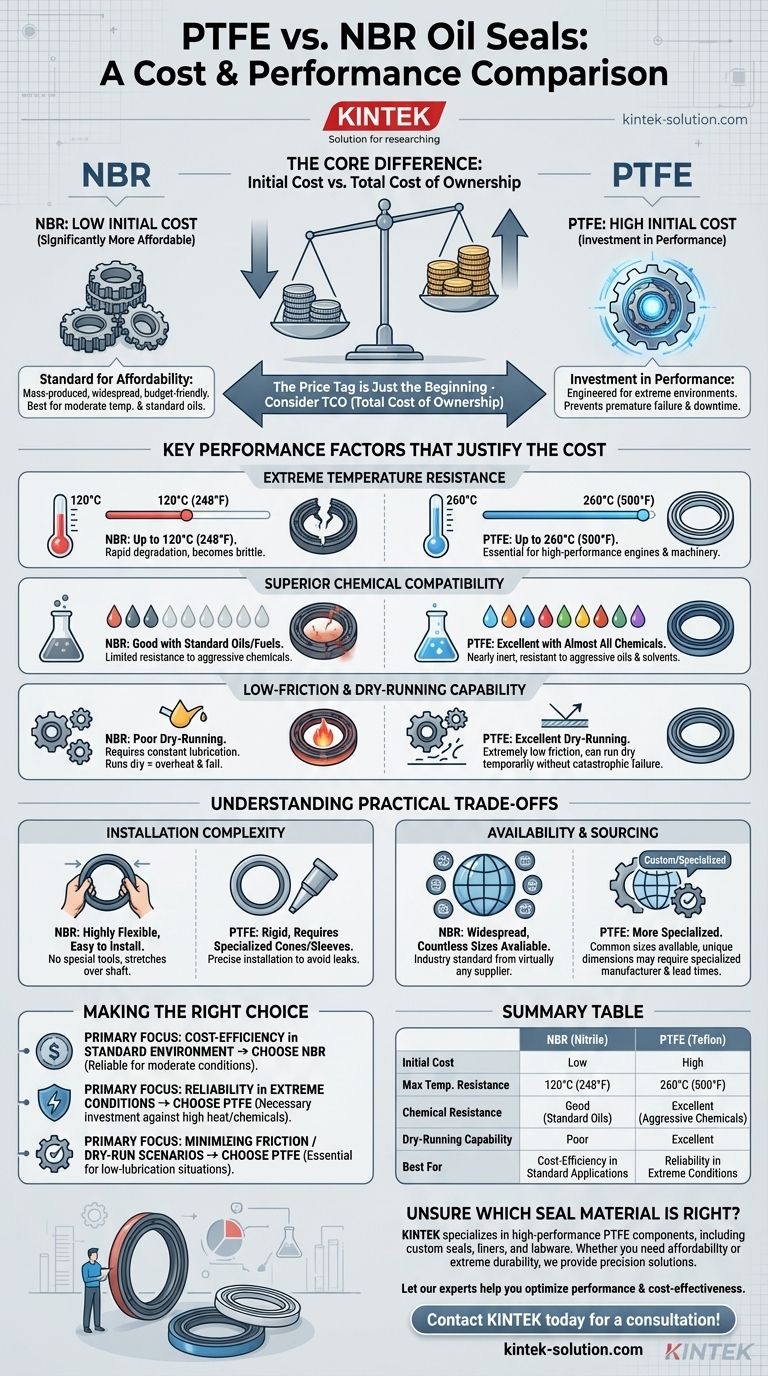

La différence fondamentale : coût initial par rapport au coût total de possession

Le prix d'un joint n'est que le début de l'histoire. Le coût réel se révèle sur la durée de vie du composant, en tenant compte des temps d'arrêt potentiels, de la maintenance et des frais de remplacement.

NBR (Nitrile) : La norme en matière d'abordabilité

Le NBR est le matériau de choix pour les applications d'étanchéité à usage général. Il est produit en série et largement disponible, ce qui en fait l'option la plus économique du marché.

Son rapport coût-efficacité en fait le choix par défaut pour les environnements présentant des températures modérées et des huiles ou carburants courants.

PTFE (Téflon) : Un investissement dans la performance

Les joints en PTFE sont plus chers car ce sont des matériaux conçus pour survivre là où le NBR échouerait.

Considérez le prix plus élevé non pas comme un coût, mais comme une assurance contre une défaillance prématurée dans les environnements à fortes contraintes. Cet investissement empêche souvent des dommages et des temps d'arrêt beaucoup plus coûteux par la suite.

Facteurs de performance clés qui justifient le coût

La différence de prix est directement liée au vaste écart dans les capacités de performance entre les deux matériaux. Vous payez pour des propriétés spécifiques requises pour gérer les contraintes opérationnelles.

Résistance aux températures extrêmes

Le PTFE peut résister à des températures de fonctionnement continues allant jusqu'à 260°C (500°F), ce qui le rend essentiel pour les moteurs haute performance et les machines industrielles.

En revanche, les performances du NBR se dégradent rapidement au-delà de 120°C (248°F), moment auquel il devient cassant et tombe en panne.

Compatibilité chimique supérieure

Le PTFE est presque inerte et résistant à presque tous les produits chimiques industriels, huiles agressives et solvants. Cela le rend indispensable dans le traitement chimique ou les applications utilisant des lubrifiants synthétiques spécialisés.

Le NBR fonctionne bien avec les huiles et carburants à base de pétrole standard, mais sa résistance est limitée face aux produits chimiques plus agressifs, qui peuvent provoquer son gonflement, son ramollissement et sa décomposition.

Faible friction et capacité de fonctionnement à sec

L'un des principaux avantages du PTFE est son très faible coefficient de friction. Cela lui permet de fonctionner avec une lubrification minimale et même de survivre à de courtes périodes de fonctionnement à sec sans défaillance catastrophique.

Le NBR, étant un caoutchouc flexible, nécessite un film de lubrification constant. Le faire fonctionner à sec, même un instant, peut provoquer une surchauffe et sa destruction.

Comprendre les compromis pratiques

Au-delà de la performance, la nature physique de chaque matériau introduit des considérations importantes pour l'installation et la maintenance.

Complexité de l'installation

Les joints NBR sont très flexibles et tolérants, ce qui les rend très faciles à installer. Leur élasticité leur permet d'être étirés sur un arbre sans outils spéciaux.

Les joints en PTFE sont rigides et n'ont pas de mémoire. Ils nécessitent une installation soignée et précise à l'aide de cônes ou de manchons spécialisés pour éviter d'endommager la lèvre d'étanchéité. Une installation incorrecte provoquera une fuite immédiate.

Disponibilité et approvisionnement

En tant que norme de l'industrie, les joints NBR sont disponibles dans d'innombrables tailles auprès de pratiquement tous les fournisseurs.

Les joints en PTFE sont plus spécialisés. Bien que les tailles courantes soient disponibles, les dimensions ou configurations uniques peuvent nécessiter un approvisionnement auprès d'un fabricant spécialisé et pourraient entraîner des délais de livraison plus longs.

Faire le bon choix pour votre application

La décision entre le NBR et le PTFE dépend entièrement de vos exigences opérationnelles spécifiques et de vos priorités budgétaires.

- Si votre objectif principal est l'efficacité des coûts dans un environnement standard : Le NBR est le choix évident, offrant des performances fiables pour les températures modérées et les lubrifiants courants.

- Si votre objectif principal est la fiabilité dans des conditions extrêmes : Le coût initial plus élevé d'un joint PTFE est un investissement nécessaire pour prévenir une défaillance prématurée due à une chaleur élevée ou à des produits chimiques agressifs.

- Si votre objectif principal est de minimiser la friction ou de gérer des scénarios de fonctionnement à sec potentiels : Le PTFE est essentiel, car le NBR nécessite une lubrification constante pour fonctionner correctement et éviter les dommages.

Choisir le bon joint consiste à adapter les capacités du matériau aux exigences de votre application, garantissant ainsi à la fois la performance et la valeur à long terme.

Tableau récapitulatif :

| Caractéristique | NBR (Nitrile) | PTFE (Téflon) |

|---|---|---|

| Coût initial | Faible | Élevé |

| Résistance à la température max. | 120°C (248°F) | 260°C (500°F) |

| Résistance chimique | Bonne (Huiles standard) | Excellente (Produits chimiques agressifs) |

| Capacité de fonctionnement à sec | Faible | Excellente |

| Idéal pour | Efficacité des coûts dans les applications standard | Fiabilité dans les conditions extrêmes |

Vous ne savez pas quel matériau d'étanchéité convient à votre application ?

KINTEK est spécialisée dans la fabrication de composants en PTFE haute performance, y compris des joints, des revêtements et de la verrerie de laboratoire sur mesure. Que vous ayez besoin de l'abordabilité du NBR pour un usage standard ou de la durabilité extrême du PTFE pour des environnements exigeants dans les secteurs des semi-conducteurs, médical ou industriel, nous fournissons des solutions de précision, du prototype à la commande en grand volume.

Laissez nos experts vous aider à optimiser la performance et la rentabilité. Contactez KINTEK dès aujourd'hui pour une consultation !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Bouteilles en PTFE sur mesure pour diverses applications industrielles

Les gens demandent aussi

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes