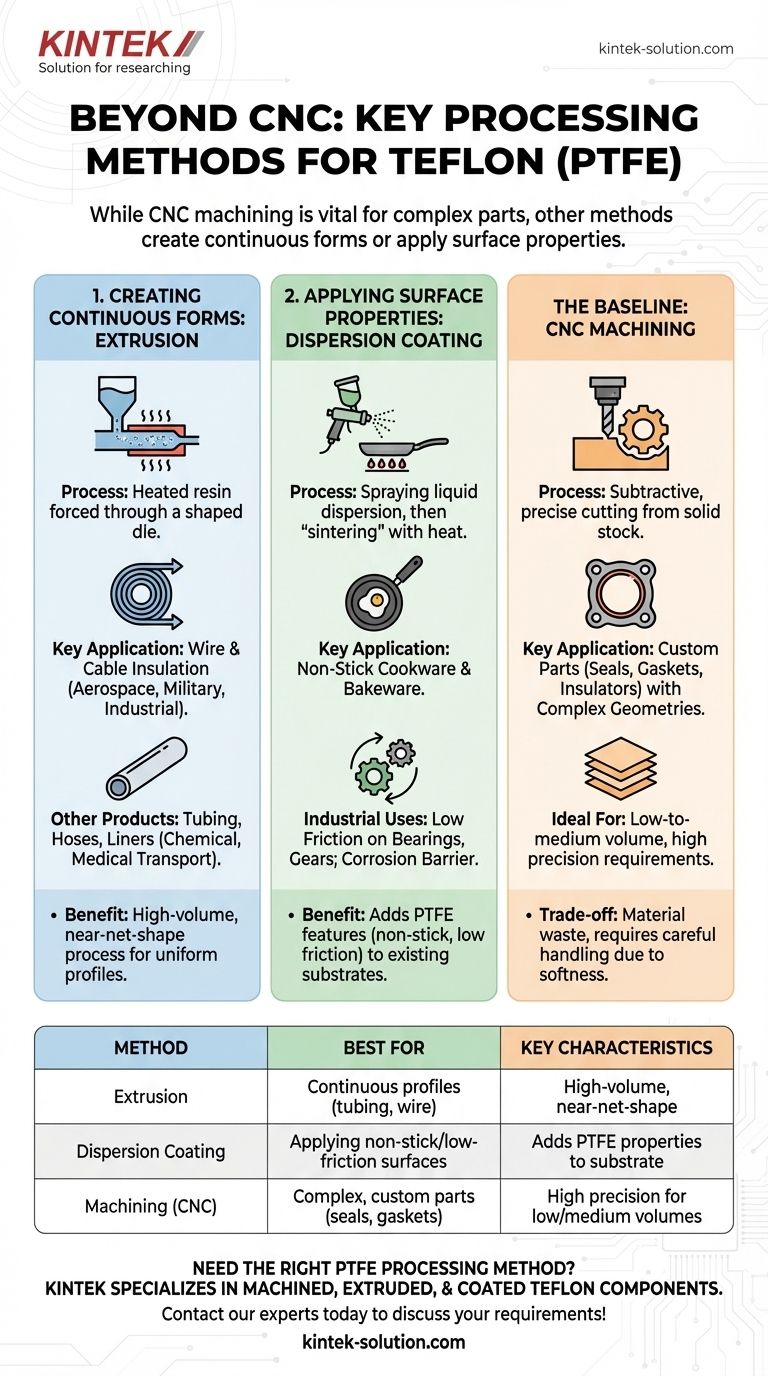

Au-delà de l'usinage CNC, les méthodes de transformation les plus courantes pour le Téflon (PTFE) consistent à le transformer en formes continues par extrusion ou à l'appliquer comme traitement de surface par revêtement en dispersion. Ces méthodes sont choisies lorsque l'objectif n'est pas de créer une pièce discrète complexe à partir d'un bloc solide, mais plutôt de tirer parti des propriétés du Téflon pour des applications telles que l'isolation électrique ou les surfaces antiadhésives.

La méthode de transformation du Téflon est fondamentalement dictée par la forme requise du produit final. Alors que l'usinage sculpte des pièces à partir de stock solide, d'autres méthodes comme l'extrusion et le revêtement sont conçues pour créer des profils continus ou appliquer des propriétés de surface à des objets existants.

L'usinage : La base de comparaison

Bien que vous ayez demandé des méthodes autres que l'usinage CNC, comprendre son rôle fournit une base cruciale. L'usinage est un processus soustractif utilisé pour créer des pièces précises et conçues sur mesure à partir de blocs, de tiges ou de feuilles solides de Téflon.

Quand l'usinage est-il utilisé

Cette méthode est idéale pour la production de pièces à faible ou moyen volume avec des géométries complexes, telles que des joints, des garnitures, des isolateurs, des paliers et des composants de vannes. Elle offre une grande précision et une flexibilité de conception.

Défis inhérents à l'usinage

Les propriétés uniques du Téflon, telles que sa douceur et sa faible conductivité thermique, présentent des défis. Un usinage efficace nécessite des outils extrêmement tranchants, une gestion thermique appropriée avec des liquides de refroidissement et un serrage prudent pour empêcher le matériau de se déformer ou de s'étaler.

Créer des formes continues : L'extrusion

L'extrusion est un procédé de fabrication à grand volume utilisé pour créer des pièces ayant un profil de section transversale fixe et continu. C'est une approche fondamentalement différente de la nature soustractive de l'usinage.

Le processus d'extrusion

Dans ce processus, la résine de Téflon granulée ou en poudre est chauffée et forcée à travers une filière profilée. Lorsque le matériau refroidit, il se solidifie en une forme continue, qui peut être coupée à n'importe quelle longueur souhaitée.

Application clé : Isolation des fils et des câbles

L'une des utilisations les plus importantes du Téflon extrudé est l'isolation électrique. Ses propriétés diélectriques exceptionnelles et sa résistance aux hautes températures en font un choix supérieur pour l'isolation des fils et des câbles dans les applications aérospatiales, militaires et industrielles exigeantes.

Autres produits extrudés

Au-delà de l'isolation des fils, l'extrusion est utilisée pour créer des tubes, des tuyaux et des revêtements en Téflon. Ces produits sont inestimables dans les industries chimique et médicale pour le transport de fluides corrosifs, grâce à l'extrême inertie chimique du Téflon.

Application des propriétés de surface : Le revêtement en dispersion

Le revêtement en dispersion est une méthode pour appliquer une fine couche de Téflon sur la surface d'un autre matériau, conférant les propriétés caractéristiques du Téflon au substrat.

Le processus de revêtement

Cette technique implique la pulvérisation d'une dispersion liquide contenant de fines particules de Téflon sur une surface préparée. L'objet est ensuite chauffé dans un processus appelé frittage, qui fusionne les particules en un film solide, durable et antiadhésif.

Application clé : Ustensiles de cuisine antiadhésifs

L'application la plus universellement reconnue de cette technologie se trouve dans les poêles et les moules antiadhésifs. Le revêtement en Téflon crée une surface à faible friction qui empêche les aliments de coller et simplifie le nettoyage.

Revêtements industriels et techniques

Dans les environnements industriels, les revêtements en dispersion sont utilisés pour réduire la friction sur les paliers, les engrenages et autres pièces mobiles. Ils fournissent également une barrière résistante à la corrosion pour les équipements utilisés dans des environnements chimiques difficiles.

Comprendre les compromis

Le choix de la bonne méthode de transformation ne dépend pas de celle qui est « la meilleure », mais de celle qui est la plus appropriée pour la fonction et la forme prévues. Chaque méthode présente des avantages et des limites distincts.

La forme dicte la méthode

La forme finale du produit est le principal moteur de décision. Si vous avez besoin d'un engrenage complexe et tridimensionnel, vous devez l'usiner. Si vous avez besoin de 1 000 pieds de tubes uniformes, l'extrusion est le seul choix logique.

Efficacité des matériaux et coût

L'usinage est un processus soustractif qui génère des déchets de matériaux (copeaux). Pour la production à grand volume de profils simples, l'extrusion est beaucoup plus rentable et efficace en termes de matériaux car c'est un processus de forme proche de la cote finale (near-net-shape).

Fonction : Un composant ou une caractéristique

L'usinage crée un composant en Téflon autonome. En revanche, le revêtement ajoute une caractéristique en Téflon (comme l'antiadhérence ou la faible friction) à un composant fabriqué à partir d'un autre matériau, tel que le métal. L'objectif est d'améliorer un objet existant, et non d'en créer un nouveau à partir de zéro.

Comment appliquer cela à votre projet

Les exigences spécifiques de votre application indiqueront clairement le processus de fabrication correct.

- Si votre objectif principal est un composant discret de forme personnalisée : L'usinage à partir de stock solide est votre méthode principale et la plus flexible.

- Si votre objectif principal est un produit long et continu comme un tube ou une gaine : L'extrusion est le processus industriel le plus efficace et le plus approprié.

- Si votre objectif principal est d'impartir les propriétés du Téflon à la surface d'un autre matériau : Le revêtement en dispersion est la technique spécifique conçue à cet effet.

Comprendre ces voies de transformation distinctes est la clé pour exploiter efficacement les propriétés uniques du Téflon pour votre défi d'ingénierie spécifique.

Tableau récapitulatif :

| Méthode | Idéal pour | Caractéristiques clés |

|---|---|---|

| Extrusion | Profils continus (tubes, isolation de fil) | Processus à grand volume, forme proche de la cote finale |

| Revêtement en dispersion | Application de surfaces antiadhésives/à faible friction | Ajoute des propriétés PTFE à un substrat |

| Usinage (CNC) | Pièces complexes et personnalisées (joints, garnitures) | Haute précision pour les faibles à moyens volumes |

Besoin de la bonne méthode de transformation PTFE pour votre projet ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de composants en PTFE haute performance. Que votre projet nécessite des pièces usinées avec précision à partir de stock solide, des profils extrudés personnalisés ou des revêtements spécialisés, notre expertise garantit que votre application tire efficacement parti des propriétés du Téflon.

Nous desservons les secteurs des semi-conducteurs, médical, laboratoire et industriel avec des fabrications sur mesure, du prototype aux commandes à grand volume.

Contactez nos experts dès aujourd'hui pour discuter de vos exigences spécifiques et obtenir un devis !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

Les gens demandent aussi

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes