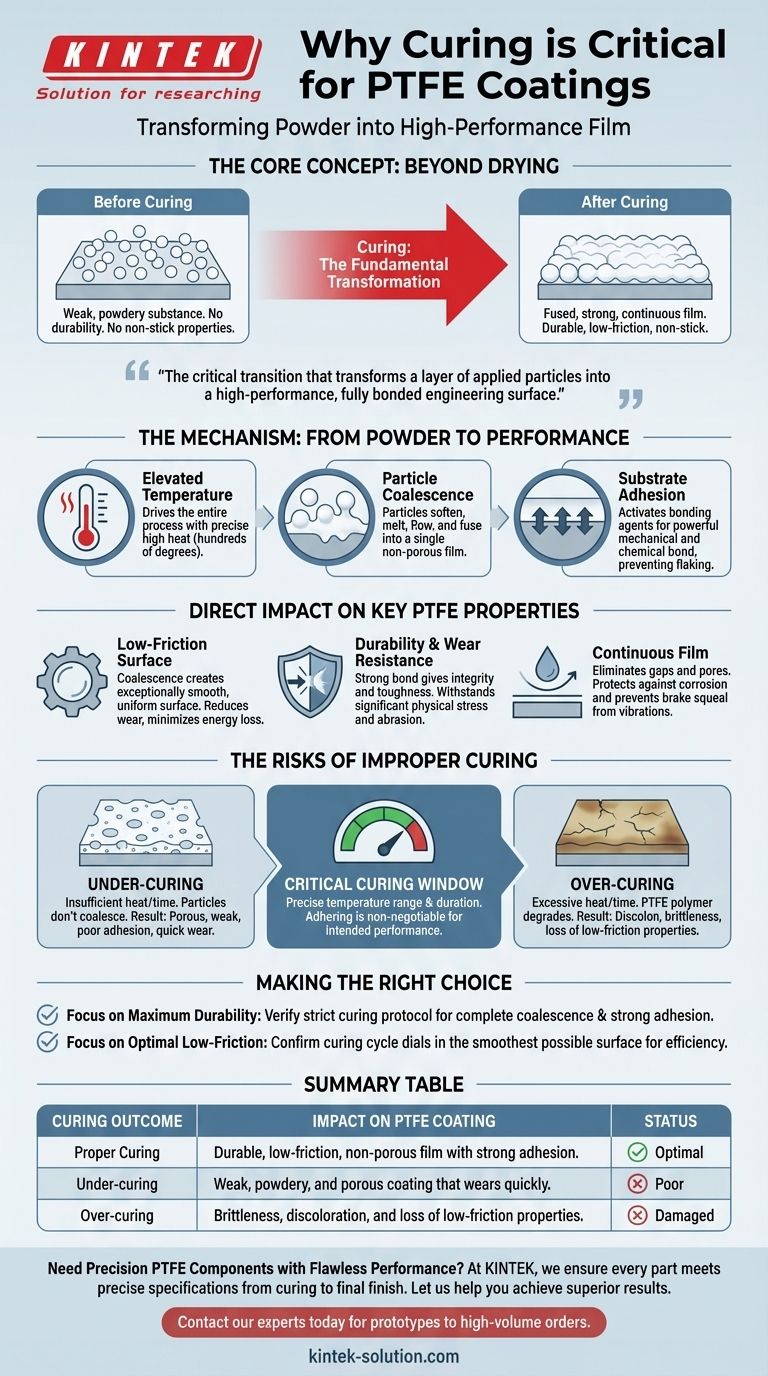

Dans la fabrication des revêtements en PTFE, la cuisson n'est pas seulement une étape de séchage ; c'est le processus fondamental qui crée le revêtement fonctionnel lui-même. La cuisson à haute température est essentielle car elle fait fondre les particules individuelles de PTFE, les amenant à fusionner et à adhérer solidement au matériau sous-jacent. Sans cette étape critique, la couche appliquée resterait une substance poudreuse et faible, dépourvue de la durabilité, de la faible friction ou des propriétés antiadhésives pour lesquelles le PTFE est connu.

Le processus de cuisson est la transition critique qui transforme une couche de particules appliquées en une surface d'ingénierie haute performance entièrement liée. C'est le moment précis où les avantages théoriques du revêtement, tels que la durabilité et la faible friction, deviennent une réalité physique.

Le mécanisme de cuisson : de la poudre au film de performance

L'importance de la cuisson réside dans la transformation physique et chimique qui se produit à l'échelle microscopique. C'est un processus précisément contrôlé qui va bien au-delà du simple séchage.

Le rôle de la température élevée

L'ensemble du processus est piloté par la chaleur. Les revêtements en PTFE doivent être portés à une température spécifique, souvent de plusieurs centaines de degrés, pour initier les changements nécessaires dans le matériau.

Coalescence des particules

À la température de cuisson correcte, les particules individuelles de PTFE ramollissent et fondent. Cela leur permet de s'écouler ensemble et de fusionner, un processus connu sous le nom de coalescence, qui forme un film unique, continu et non poreux.

Adhésion au substrat

Simultanément, la chaleur active les agents de liaison présents dans le système de revêtement. Ces agents créent une liaison mécanique et chimique puissante entre le nouveau film de PTFE et le substrat, garantissant que le revêtement ne s'écaillera pas ou ne s'écaillera pas pendant l'utilisation.

Comment la cuisson impacte directement les propriétés clés du PTFE

Un cycle de cuisson correctement exécuté est directement responsable de la création des caractéristiques de haute performance qui rendent le PTFE précieux dans des applications allant des moteurs aux systèmes de freinage.

Création d'une surface à faible friction

La coalescence des particules crée une surface exceptionnellement lisse et uniforme. Cette douceur microscopique est fondamentale pour obtenir le faible coefficient de friction qui réduit l'usure des pièces mobiles et minimise la consommation de carburant dans les moteurs.

Assurer la durabilité et la résistance à l'usure

La liaison solide formée avec le substrat pendant la cuisson est ce qui confère au revêtement son intégrité et sa robustesse. Un revêtement bien cuit peut résister à des contraintes physiques et à l'abrasion importantes sans défaillance.

Obtention d'un film continu

La fusion des particules de PTFE élimine les espaces et les pores. Cela crée une barrière solide qui améliore les performances du revêtement, protégeant le composant sous-jacent des éléments corrosifs et empêchant le « couinement des freins » causé par les vibrations à haute fréquence dues à l'usure.

Comprendre les compromis : les risques d'une cuisson inappropriée

Le processus de cuisson n'est pas indulgent. S'écarter des spécifications précises de temps et de température entraîne une défaillance immédiate et significative du revêtement.

L'impact d'une sous-cuisson

Si le revêtement n'atteint pas la température requise ou n'y est pas maintenu assez longtemps, les particules de PTFE ne parviendront pas à coalescer correctement. Il en résulte un film poreux et faible avec une mauvaise adhérence qui s'usera rapidement.

Le danger d'une surcuisson

Dépasser la température ou le temps recommandé peut être tout aussi dommageable. Une chaleur excessive peut dégrader le polymère de PTFE, provoquant une décoloration et une fragilité, ce qui compromet ses propriétés de faible friction et sa durabilité.

La fenêtre de cuisson critique

Pour chaque formulation de revêtement en PTFE, il existe une « fenêtre de cuisson » spécifique — une plage de température et une durée précises. Le respect de cette fenêtre est non négociable pour atteindre la performance et la durée de vie prévues de la pièce revêtue.

Faire le bon choix pour votre objectif

Comprendre le rôle de la cuisson est essentiel lors de la spécification ou de l'évaluation d'un revêtement en PTFE pour toute application.

- Si votre objectif principal est une durabilité et une résistance à l'usure maximales : Vous devez vérifier que le processus de revêtement adhère à un protocole de cuisson strict qui garantit une coalescence complète des particules et une forte adhérence au substrat.

- Si votre objectif principal est une performance optimale de faible friction : Confirmez que le cycle de cuisson est réglé pour produire la surface la plus lisse possible, car cela se traduit directement par une perte d'énergie réduite et une efficacité accrue.

En fin de compte, reconnaître que la cuisson définit la qualité finale du revêtement est la clé pour garantir que le composant tient sa promesse d'ingénierie.

Tableau récapitulatif :

| Résultat de la cuisson | Impact sur le revêtement PTFE |

|---|---|

| Cuisson appropriée | Crée un film durable, à faible friction et non poreux avec une forte adhérence. |

| Sous-cuisson | Résulte en un revêtement faible, poudreux et poreux qui s'use rapidement. |

| Surcuisson | Provoque une fragilité, une décoloration et une perte des propriétés de faible friction. |

Besoin de composants en PTFE de précision avec des performances impeccables ?

Chez KINTEK, nous comprenons que l'intégrité d'un revêtement en PTFE — du processus de cuisson à la finition finale — est primordiale pour le succès de votre produit. Nous sommes spécialisés dans la fabrication sur mesure de composants en PTFE haute performance, y compris les joints, les revêtements et la verrerie de laboratoire, pour les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie.

Notre expertise garantit que chaque pièce répond aux spécifications précises requises pour une durabilité, une faible friction et une résistance chimique optimales.

Laissez-nous vous aider à obtenir des résultats supérieurs. Contactez nos experts dès aujourd'hui pour discuter des besoins de votre projet, des prototypes aux commandes à haut volume.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

Les gens demandent aussi

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule