Pour les applications industrielles standard, la meilleure surface de contact pour les segments de piston en PTFE est la fonte grise à structure lamellaire fine. Elle offre une solution durable et économique avec d'excellentes caractéristiques d'usure. Cependant, dans les applications impliquant de la corrosion ou nécessitant des performances supérieures, des matériaux tels que les aciers au chrome fortement alliés, l'aluminium anodisé dur ou les revêtements Nikasil sont le meilleur choix.

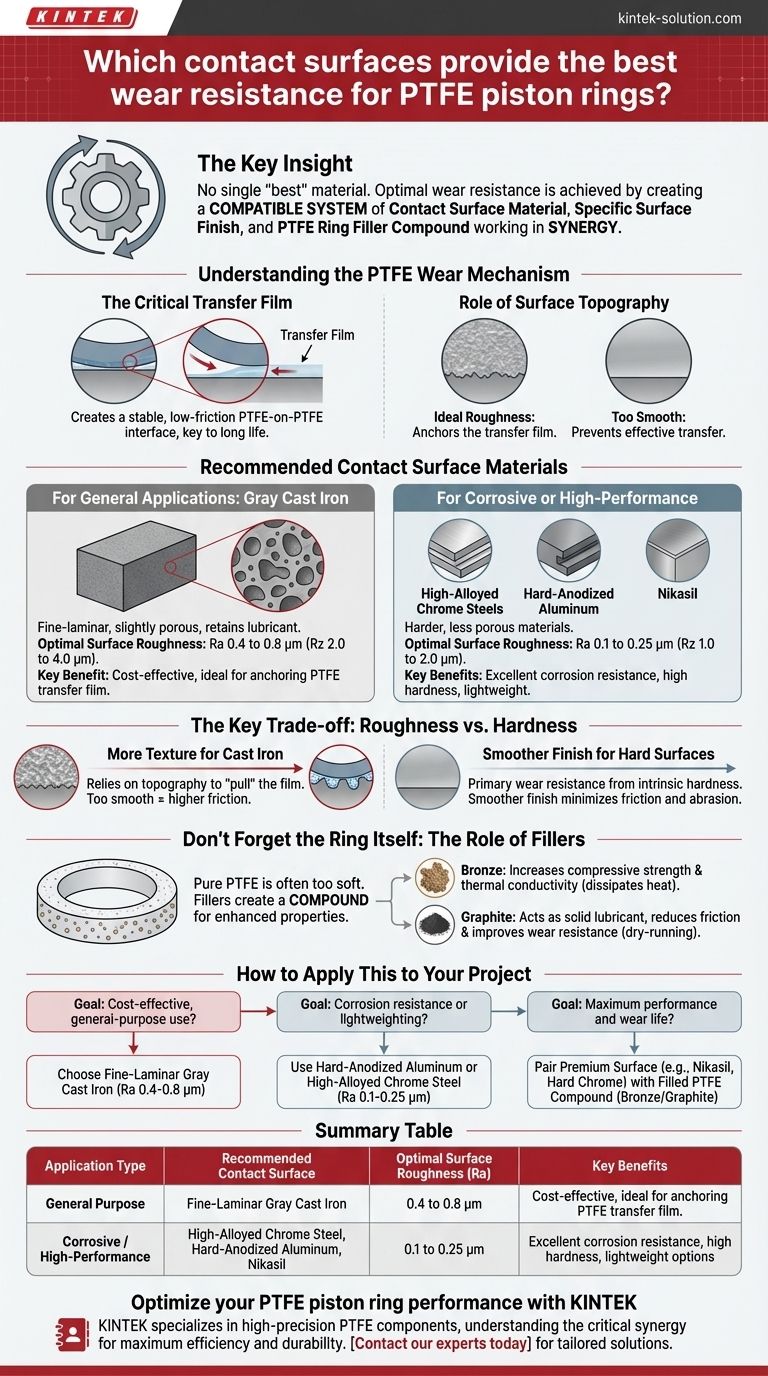

La résistance à l'usure optimale pour un segment de piston en PTFE n'est pas obtenue en sélectionnant un seul matériau « meilleur », mais en créant un système compatible où le matériau de la surface de contact, son état de surface spécifique et le composé de remplissage du segment en PTFE fonctionnent en synergie.

Comprendre le mécanisme d'usure du PTFE

Pour sélectionner la bonne surface, vous devez d'abord comprendre comment le PTFE fonctionne. Il ne s'agit pas seulement d'être glissant ; il s'agit de créer une nouvelle surface optimisée pendant le fonctionnement.

Le film de transfert critique

Les propriétés de faible friction du PTFE ne sont pleinement réalisées qu'après qu'une très fine couche du matériau PTFE a été transférée du segment vers la surface de contact adjacente. Ce « film de transfert » crée une interface stable et à faible friction de PTFE sur PTFE, ce qui est la clé d'une longue durée de vie et d'une faible usure.

Le rôle de la topographie de surface

La texture microscopique, ou rugosité, de la surface de contact est essentielle. Elle doit être suffisamment rugueuse pour aider à établir et à ancrer le film de transfert initial, mais suffisamment lisse pour éviter l'usure abrasive sur le segment lui-même. La rugosité idéale n'est pas universelle ; elle dépend entièrement du matériau de surface choisi.

Matériaux de surface de contact recommandés

Le choix du matériau est principalement déterminé par l'environnement de fonctionnement et les exigences de performance de l'application.

Pour les applications générales : la fonte grise

La fonte grise à structure lamellaire fine est le matériau de choix pour de nombreux cylindres hydrauliques et pneumatiques. Sa microstructure légèrement poreuse aide à retenir le lubrifiant et fournit des « poches » idéales pour que le film de transfert en PTFE s'ancre solidement.

Pour ce matériau, la rugosité de surface optimale est de Ra 0,4 à 0,8 µm (Rz 2,0 à 4,0 µm).

Pour les applications corrosives ou haute performance

Lorsqu'il s'agit d'humidité, de produits chimiques ou de la nécessité d'un poids plus léger, des matériaux alternatifs sont nécessaires. Ceux-ci sont généralement plus durs et moins poreux que la fonte.

- Aciers au chrome fortement alliés : Ces matériaux offrent une excellente dureté et une résistance inhérente à la corrosion, ce qui les rend idéaux pour les environnements exigeants.

- Aluminium anodisé dur : Ceci fournit une surface très dure et résistante à la corrosion sur une base en aluminium léger, parfaite pour les applications où le poids est une préoccupation principale.

- Nikasil : Il s'agit d'un placage de carbure de nickel-silicium appliqué sur un métal de base (souvent de l'aluminium). Il crée une surface extrêmement dure et durable avec une résistance à l'usure exceptionnelle pour les applications les plus exigeantes.

Pour ces matériaux plus durs et plus denses, une finition beaucoup plus lisse est requise : Ra 0,1 à 0,25 µm (Rz 1,0 à 2,0 µm).

Le compromis clé : rugosité vs dureté

Le point de défaillance le plus courant dans la conception des systèmes est la mauvaise compréhension de la relation entre la dureté d'un matériau et l'état de surface requis.

Pourquoi la fonte grise nécessite plus de texture

La fonte repose sur sa topographie spécifique pour « tirer » le film de PTFE initial du segment et créer l'interface à faible friction. Si la surface est polie trop lisse, le film ne peut pas se transférer efficacement, ce qui entraîne une friction plus élevée et une usure accélérée.

Pourquoi les surfaces dures nécessitent une finition plus lisse

Les matériaux extrêmement durs comme l'acier au chrome ou le Nikasil ne dépendent pas de l'ancrage mécanique pour le film de transfert de la même manière. Leur résistance à l'usure principale provient de leur dureté intrinsèque, qui empêche la surface d'être rayée ou abrasée. Une finition plus lisse minimise la friction dès le départ et empêche la surface dure d'agir comme une lime contre le segment en PTFE plus tendre.

N'oubliez pas le segment lui-même : le rôle des charges

La surface de contact n'est que la moitié de l'équation. Le PTFE pur est souvent trop mou pour les applications exigeantes. Sa résistance à l'usure est considérablement améliorée en ajoutant des charges pour créer un composé de PTFE.

Améliorer les performances avec des composés

Les charges sont mélangées à la résine de PTFE de base pour améliorer des propriétés spécifiques.

- Bronze : Augmente la résistance à la compression et la conductivité thermique, aidant à dissiper la chaleur de la zone de contact.

- Graphite : Agit comme un lubrifiant solide, réduisant davantage la friction et améliorant la résistance à l'usure, en particulier dans les applications de fonctionnement à sec.

Choisir un segment fabriqué à partir d'un composé chargé est tout aussi important que de choisir la bonne surface de contact.

Comment appliquer cela à votre projet

Faites votre sélection en fonction d'une vue d'ensemble des objectifs de votre système et de son environnement de fonctionnement.

- Si votre objectif principal est une utilisation générale et économique : Choisissez de la fonte grise à structure lamellaire fine usinée avec une rugosité de surface de Ra 0,4 à 0,8 µm.

- Si votre objectif principal est la résistance à la corrosion ou la réduction de poids : Utilisez de l'aluminium anodisé dur ou de l'acier au chrome fortement allié, en assurant une finition beaucoup plus lisse de Ra 0,1 à 0,25 µm.

- Si votre objectif principal est la performance maximale et la durée de vie : Associez une surface de qualité supérieure comme le Nikasil ou le chromage dur à un composé de PTFE chargé contenant du bronze ou du graphite.

Atteindre la résistance à l'usure maximale résulte de la conception d'un système compatible, et non simplement de la sélection d'une seule pièce haute performance.

Tableau récapitulatif :

| Type d'application | Surface de contact recommandée | Rugosité de surface optimale (Ra) | Avantages clés |

|---|---|---|---|

| Usage général | Fonte grise à structure lamellaire fine | 0,4 à 0,8 µm | Économique, idéal pour ancrer le film de transfert en PTFE |

| Corrosif / Haute performance | Acier au chrome fortement allié, Aluminium anodisé dur, Nikasil | 0,1 à 0,25 µm | Excellente résistance à la corrosion, dureté élevée, options légères |

Optimisez les performances de vos segments de piston en PTFE avec KINTEK.

La sélection de la bonne surface de contact est essentielle pour la résistance à l'usure et la longévité. Chez KINTEK, nous sommes spécialisés dans la fabrication de composants en PTFE de haute précision, y compris des joints, des revêtements et des segments de piston personnalisés. Nous comprenons la synergie critique entre le composé du segment et la surface de contact.

Que vous ayez besoin d'une solution standard pour des applications industrielles ou d'une pièce fabriquée sur mesure pour les secteurs des semi-conducteurs, médical ou de laboratoire, nous pouvons vous aider. Notre expertise garantit que votre système est conçu pour une efficacité et une durabilité maximales, des prototypes aux commandes à grand volume.

Contactez nos experts dès aujourd'hui pour discuter de vos besoins spécifiques et obtenir une solution adaptée à des performances optimales.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

Les gens demandent aussi

- Que sont les joints en PTFE et qu'est-ce qui les rend exceptionnels ? Performance inégalée dans des conditions extrêmes

- Quels avantages en termes de performance les joints d'arbre rotatif en PTFE offrent-ils aux machines ? Atteignez une efficacité et une fiabilité maximales

- Quels sont les avantages des composés PTFE avancés pour les défis de température ? Obtenez une fiabilité inégalée dans la chaleur extrême

- Quelle est la plage de pH que les joints enveloppés en PTFE peuvent supporter ? Atteindre une résistance chimique universelle

- Comment le PTFE vierge est-il transformé en feuilles ? Un guide sur la pureté, la performance et les compromis

- Comment fonctionne le tournage CNC pour le PTFE, et quelles précautions sont nécessaires ? Obtenez une usinage de précision

- Quelles propriétés de résistance chimique possèdent les soufflets en PTFE ? Protection inégalée contre les milieux corrosifs

- Quels sont les avantages de l'usinage CNC pour les composants en PTFE ? Obtenez une précision inégalée pour les pièces complexes