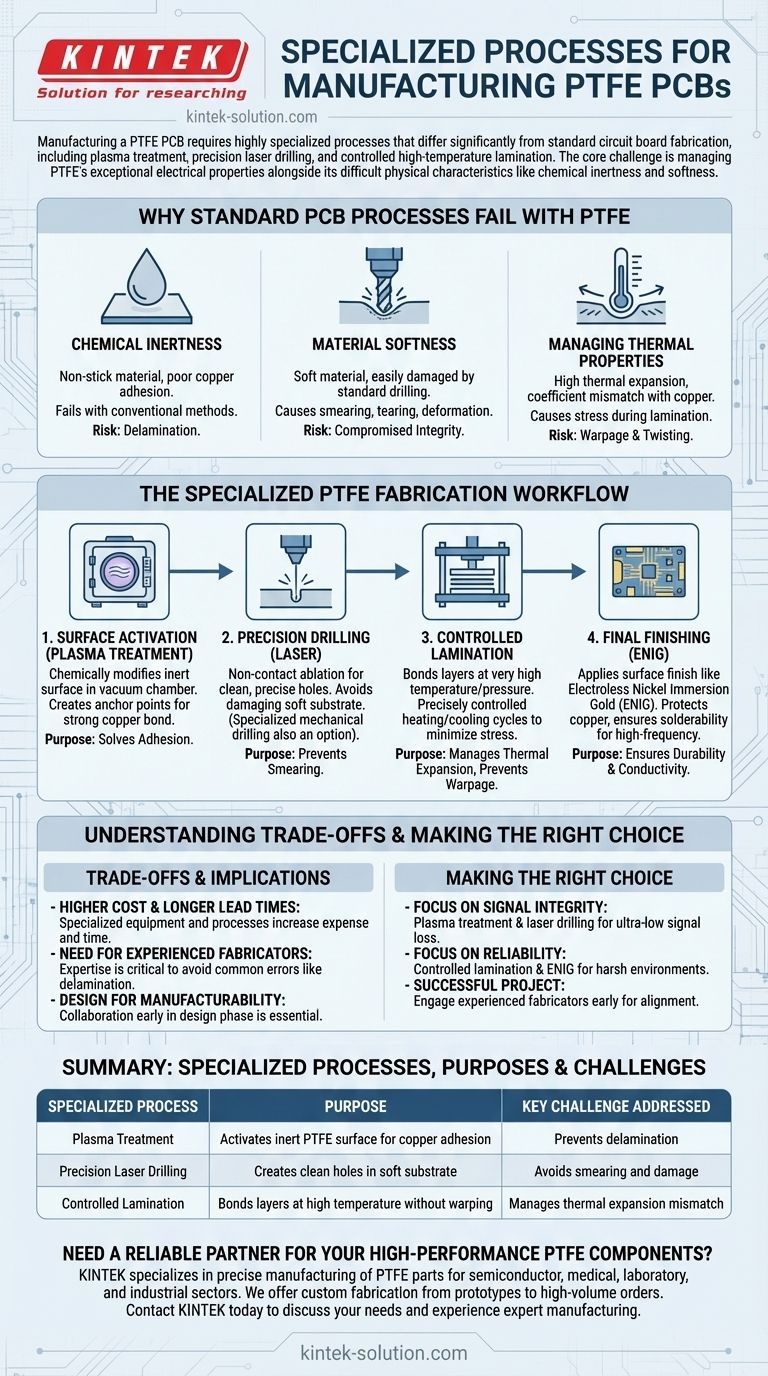

La fabrication d'un circuit imprimé en PTFE nécessite des processus hautement spécialisés qui diffèrent considérablement de la fabrication standard de circuits imprimés. Ces étapes comprennent le traitement plasma pour activer la surface inerte du matériau en vue de l'adhérence du cuivre, le perçage laser de précision pour éviter d'endommager le substrat tendre, et une stratification à haute température soigneusement contrôlée pour lier les couches sans provoquer de déformation.

Le défi fondamental du travail avec le PTFE réside dans la combinaison de ses propriétés électriques exceptionnelles et de ses caractéristiques physiques difficiles. Bien que sa faible constante diélectrique soit idéale pour les signaux haute fréquence, son inertie chimique et sa mollesse exigent une révision complète des techniques de fabrication standard pour garantir la fiabilité.

Pourquoi les processus de circuits imprimés standard échouent-ils avec le PTFE

Avant de détailler le flux de travail spécialisé, il est essentiel de comprendre pourquoi les méthodes conventionnelles utilisées pour des matériaux comme le FR-4 sont inadéquates pour le polytétrafluoroéthylène (PTFE). Les propriétés inhérentes du matériau présentent des obstacles uniques à chaque étape.

Le défi de l'inertie chimique

Le PTFE est, par conception, un matériau antiadhésif. Cette inertie rend presque impossible pour la feuille de cuivre de former une liaison solide et fiable avec le substrat en utilisant des méthodes d'adhérence conventionnelles.

Sans traitement de surface approprié, les couches de cuivre se décolleront, une défaillance catastrophique connue sous le nom de délaminage.

Le problème de la mollesse du matériau

Le PTFE est un matériau tendre, ce qui pose un problème important pour la fabrication mécanique. Le perçage standard peut facilement provoquer des bavures, des déchirures ou des déformations autour du trou.

Ce dommage compromet l'intégrité des trous traversants plaqués, qui sont essentiels pour connecter les différentes couches du circuit. Une pression de serrage minimale doit également être utilisée pour éviter de déformer l'ensemble de la carte.

Gestion des propriétés thermiques

Bien que le PTFE soit stable à haute température, il présente un coefficient de dilatation thermique plus élevé que le cuivre. Pendant le processus de stratification à haute température, cette inadéquation peut introduire une contrainte importante.

Des cycles de chauffage et de refroidissement incontrôlés feront que la carte se déformera ou se tordra, détruisant sa stabilité dimensionnelle et rendant le circuit inutilisable.

Le flux de travail de fabrication spécialisé du PTFE

Pour surmonter ces défis, les fabricants utilisent une séquence de processus hautement contrôlés et spécialisés. Chaque étape est spécifiquement adaptée aux propriétés uniques du PTFE.

Étape 1 : Activation de surface par traitement plasma

Pour résoudre le problème d'adhérence, la surface du PTFE doit être modifiée chimiquement. Ceci est le plus souvent réalisé à l'aide d'un traitement plasma.

La carte est placée dans une chambre à vide où le gaz est excité à l'état de plasma. Ce plasma grave microscopiquement la surface du PTFE, créant des points d'ancrage qui permettent au cuivre de former une liaison mécanique solide.

Étape 2 : Perçage de précision et usinage

Pour créer des trous propres et précis sans endommager le matériau tendre, les fabricants se tournent vers des techniques avancées. Le perçage laser est souvent la méthode préférée car il s'agit d'un processus sans contact qui abstrait proprement le matériau.

Lorsque le perçage mécanique est utilisé, il nécessite des forets micro-spécialisés, des vitesses de coupe plus lentes et des vitesses d'avance plus élevées pour minimiser l'accumulation de chaleur et empêcher le matériau de baver.

Étape 3 : Stratification contrôlée à haute température

La liaison de plusieurs couches de PTFE et de cuivre nécessite un processus de stratification qui se déroule à des températures et des pressions très élevées.

Ceci est effectué dans des presses spécialisées avec des cycles de chauffage et de refroidissement précisément contrôlés. L'objectif est de permettre aux matériaux de se lier solidement tout en minimisant la contrainte interne causée par la dilatation thermique, empêchant ainsi la déformation.

Étape 4 : Finition finale

Une fois la fabrication du cœur terminée, une finition de surface est appliquée pour protéger le cuivre exposé et assurer la soudabilité.

L'ENIG (Nickel chimique immersion or) est un choix très courant pour les circuits imprimés en PTFE. Il fournit une surface plane, durable et hautement conductrice bien adaptée aux applications haute fréquence et aux environnements exigeants.

Comprendre les compromis

Opter pour un substrat en PTFE a des implications significatives pour tout projet. Comprendre ces compromis est essentiel pour prendre une décision éclairée.

Coût plus élevé et délais de livraison plus longs

L'équipement spécialisé, les processus contrôlés et la manipulation experte requis pour la fabrication du PTFE le rendent considérablement plus coûteux que l'utilisation de matériaux standard comme le FR-4. La complexité se traduit également par des délais de fabrication plus longs.

La nécessité de fabricants expérimentés

Tous les fabricants de circuits imprimés ne disposent pas de l'équipement ou de l'expertise nécessaires pour traiter correctement le PTFE. Le risque d'erreurs de fabrication telles que le délaminage, une mauvaise qualité des trous ou la déformation est élevé avec un fournisseur inexpérimenté. Le choix du partenaire est un facteur critique de succès.

La conception pour la fabricabilité est cruciale

Les concepteurs ne peuvent pas simplement remplacer le FR-4 par du PTFE dans une disposition. Ils doivent tenir compte des propriétés du matériau, telles que sa stabilité dimensionnelle et sa mollesse. Collaborer avec le fabricant au début de la phase de conception est essentiel pour éviter des erreurs coûteuses.

Faire le bon choix pour votre application

La décision d'utiliser le PTFE doit être guidée par des exigences de performance strictes. Le processus de fabrication spécialisé est un moyen d'arriver à une fin : libérer les capacités électriques supérieures du matériau.

- Si votre objectif principal est l'intégrité du signal dans les circuits RF/micro-ondes : L'investissement dans le traitement plasma et le perçage laser est non négociable pour atteindre la très faible perte de signal promise par le PTFE.

- Si votre objectif principal est la fiabilité dans des environnements difficiles : La stratification contrôlée et une finition de surface de haute qualité comme l'ENIG sont essentielles pour prévenir le délaminage et assurer des performances à long terme sous contrainte thermique ou exposition chimique.

- Si votre objectif principal est la réussite du projet : Vous devez vous engager auprès d'un fabricant de PTFE expérimenté tôt pour aligner votre conception sur ses capacités et contraintes de fabrication spécifiques.

En fin de compte, maîtriser la fabrication du PTFE consiste à transformer un matériau difficile en un atout électronique haute performance.

Tableau récapitulatif :

| Processus spécialisé | Objectif | Défi clé abordé |

|---|---|---|

| Traitement Plasma | Active la surface inerte du PTFE pour l'adhérence du cuivre | Prévient le délaminage |

| Perçage Laser de Précision | Crée des trous propres dans un substrat tendre | Évite les bavures et les dommages |

| Stratification Contrôlée | Lie les couches à haute température sans déformation | Gère l'inadéquation de la dilatation thermique |

Besoin d'un partenaire fiable pour vos composants en PTFE haute performance ?

KINTEK se spécialise dans la fabrication précise de pièces en PTFE — des joints et revêtements aux équipements de laboratoire complexes et composants personnalisés. Notre expertise dans la manipulation de matériaux difficiles comme le PTFE garantit que vos projets pour les secteurs des semi-conducteurs, médical, laboratoire et industriel bénéficient d'une fiabilité et de performances supérieures.

Nous offrons une fabrication personnalisée, des prototypes aux commandes à haut volume, en privilégiant la précision et le soin qu'exige votre application.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en composants PTFE et découvrir la différence qu'apporte une fabrication experte.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Tiges en PTFE personnalisables pour applications industrielles avancées

Les gens demandent aussi

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées