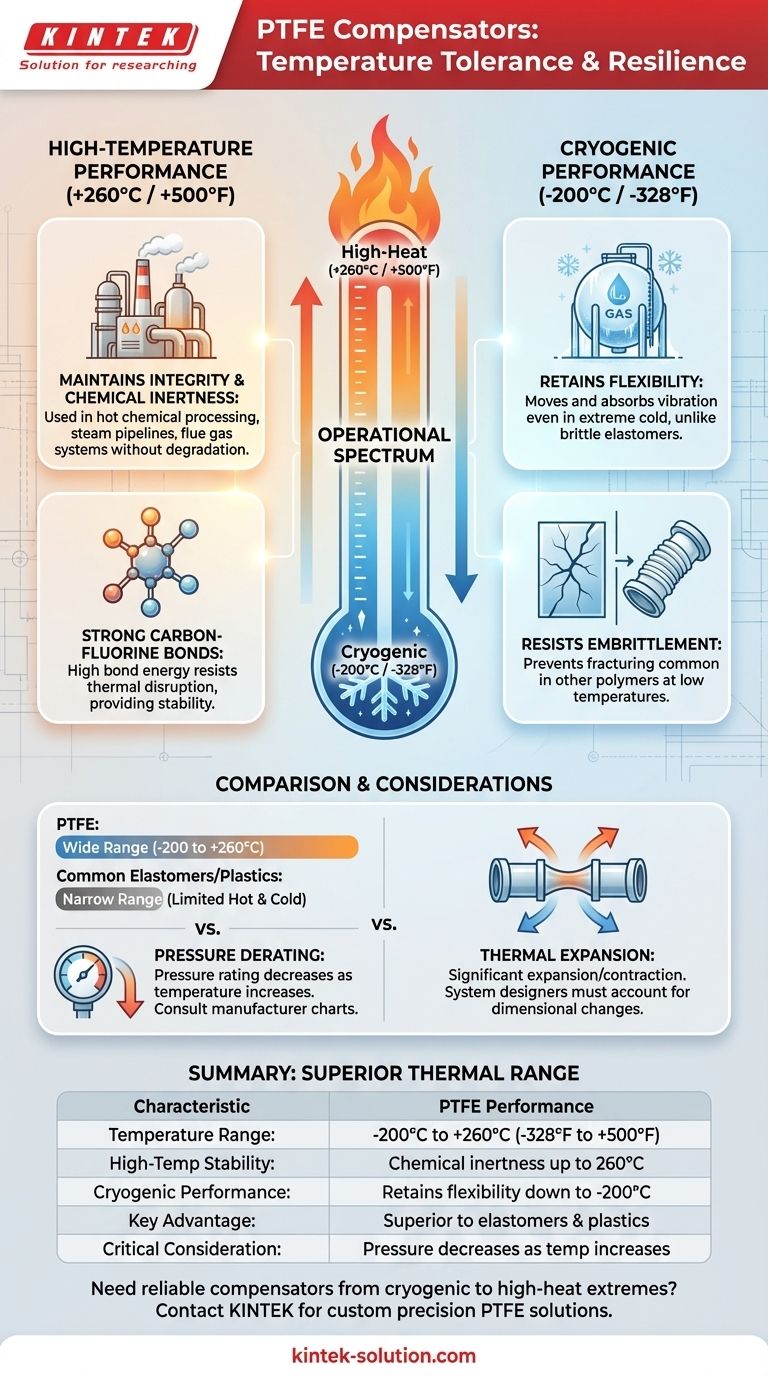

Pour les ingénieurs et les concepteurs de systèmes, la plage de température de fonctionnement d'un composant est un paramètre critique de sécurité et de performance. Les compensateurs en PTFE sont spécifiés pour leur stabilité thermique exceptionnelle, fonctionnant de manière fiable et constante sur un vaste spectre de températures allant d'environ -200°C à +260°C (-328°F à +500°F). Cela en fait l'un des rares matériaux flexibles adaptés à la fois aux services cryogéniques extrêmes et aux procédés industriels à haute température.

Lors du choix des matériaux pour les environnements thermiquement exigeants, le choix dicte souvent la fiabilité du système. La structure moléculaire unique du PTFE lui confère l'une des plages de température de fonctionnement les plus larges et les plus stables de tous les polymères, ce qui en fait une solution définitive là où les élastomères ou les plastiques courants échoueraient.

Comprendre la résilience thermique du PTFE

La tolérance de température remarquable du polytétrafluoroéthylène (PTFE) n'est pas un hasard ; elle est le résultat direct de son architecture moléculaire. Comprendre cela donne confiance dans son application.

La source de sa stabilité

La force des liaisons carbone-fluor dans le PTFE est l'une des liaisons simples les plus fortes en chimie organique. Cette énergie de liaison immense signifie qu'une quantité significative d'énergie thermique est nécessaire pour perturber la structure moléculaire, ce qui entraîne un point de fusion très élevé et une stabilité inhérente.

Performance dans les environnements à haute température

Jusqu'à sa température maximale de service continu de 260°C (500°F), le PTFE conserve son intégrité structurelle et son inertie chimique. Cela lui permet d'être utilisé en toute confiance dans des applications telles que le traitement chimique à chaud, les conduites de vapeur et les systèmes de gaz de combustion industriels sans dégradation ou déformation significative.

Performance dans les conditions cryogéniques

À l'autre extrême, le PTFE fonctionne exceptionnellement bien jusqu'à -200°C (-328°F). Contrairement à de nombreux élastomères et plastiques qui deviennent extrêmement cassants et se fracturent à basse température, le PTFE conserve un degré de flexibilité utile. Cette propriété est essentielle pour les compensateurs, qui doivent pouvoir bouger et absorber les vibrations, même dans les systèmes cryogéniques.

Comparaison du PTFE avec d'autres matériaux

Pour apprécier pleinement la performance du PTFE, il est utile de le comparer à d'autres matériaux industriels courants.

Supériorité sur les élastomères

La plupart des élastomères courants, tels que l'EPDM ou le Néoprène, ont une plage de température beaucoup plus étroite. Ils se dégradent généralement rapidement à des températures supérieures à 150°C et deviennent rigides et cassants bien avant d'atteindre les niveaux cryogéniques, faisant du PTFE le choix évident pour les extrêmes thermiques.

Un avantage sur les plastiques courants

Les plastiques industriels standard comme le Polypropylène ou l'ABS ont également des limites thermiques beaucoup plus basses. Leur fenêtre de performance ne représente qu'une fraction de ce que le PTFE peut offrir, limitant leur utilisation aux applications à température plus modérée.

Considérations clés et compromis

Bien que la plage thermique du PTFE soit impressionnante, une évaluation technique complète nécessite de comprendre son comportement et ses limites dans cette plage.

Déclassement de pression à haute température

Un principe critique pour tout compensateur est la relation inverse entre la température et la capacité de pression. À mesure que la température de fonctionnement d'un compensateur en PTFE augmente vers sa limite de 260°C, sa pression maximale admissible diminue. Consultez toujours la courbe pression-température du fabricant pour votre composant spécifique.

Dilatation thermique

Le PTFE présente un coefficient de dilatation thermique relativement élevé par rapport aux métaux. Cela signifie qu'il se dilate et se contracte considérablement sur sa plage de température de fonctionnement. Les concepteurs de systèmes doivent tenir compte de ces changements dimensionnels pour éviter toute contrainte excessive sur le composant ou la tuyauterie connectée.

Qualité et facteur de forme

La tolérance de température précise peut varier légèrement en fonction de la forme du PTFE, qu'il s'agisse d'une pièce usinée, d'un joint, d'un revêtement ou d'un compensateur composite. Bien que les propriétés fondamentales du matériau restent les mêmes, l'assemblage final et tous les matériaux de renforcement peuvent influencer les caractéristiques de performance ultimes.

Faire le bon choix pour votre objectif

Choisir le bon matériau de compensateur est essentiel pour la sécurité, la longévité et la performance du système. Utilisez ces directives pour déterminer si le PTFE répond à vos exigences spécifiques.

- Si votre objectif principal est les procédés industriels à haute chaleur : Le PTFE est un excellent choix pour les applications telles que la vapeur ou le transfert de produits chimiques jusqu'à 260°C (500°F), où les élastomères échoueraient rapidement.

- Si votre objectif principal est les applications cryogéniques : Le PTFE est une solution éprouvée pour les systèmes manipulant des gaz liquéfiés jusqu'à -200°C (-328°F), car il résiste à la fragilisation qui provoque la rupture d'autres polymères.

- Si votre système implique des températures extrêmes et une pression élevée : Vous devez vérifier que vos conditions de fonctionnement se situent dans la zone de sécurité du graphique de notation pression-température du fabricant pour le modèle de compensateur spécifique.

En comprenant ses propriétés fondamentales, vous pouvez spécifier en toute confiance le PTFE pour vos applications les plus exigeantes sur le plan thermique.

Tableau récapitulatif :

| Caractéristique | Performance du compensateur en PTFE |

|---|---|

| Plage de température | -200°C à +260°C (-328°F à +500°F) |

| Stabilité à haute température | Maintient l'intégrité et l'inertie chimique jusqu'à 260°C |

| Performance cryogénique | Conserve la flexibilité et résiste à la fragilisation jusqu'à -200°C |

| Avantage clé | Plage thermique supérieure par rapport aux élastomères et plastiques courants |

| Considération critique | La capacité de pression diminue lorsque la température augmente |

Besoin d'un compensateur qui fonctionne de manière fiable des extrêmes cryogéniques aux extrêmes de chaleur élevée ?

KINTEK se spécialise dans la fabrication de composants en PTFE de haute précision, y compris des compensateurs, des joints et des revêtements personnalisés pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Notre expertise garantit que votre système fonctionne de manière sûre et efficace sur l'ensemble du spectre de température.

Contactez notre équipe d'ingénierie dès aujourd'hui pour discuter de vos exigences spécifiques en matière de température et de pression. Nous fournissons une fabrication sur mesure, du prototype aux commandes à grand volume, offrant la précision et la fiabilité que vos applications critiques exigent.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

Les gens demandent aussi

- Quelles techniques d'usinage CNC sont utilisées pour usiner des géométries complexes en PTFE ? Maîtrisez la précision grâce à des méthodes spécialisées

- Qu'est-ce que l'usinage CNC du PTFE Téflon ? Pièces de précision pour applications exigeantes

- Quels sont les conseils pour utiliser le PTFE dans les applications à faible frottement ? Optimiser les performances et la durabilité

- Quelles industries utilisent couramment des composants en PTFE ? Des solutions critiques pour les environnements extrêmes

- Qu'est-ce que le PTFE et pourquoi est-il connu pour sa faible friction ? Exploiter la puissance d'un polymère autolubrifiant