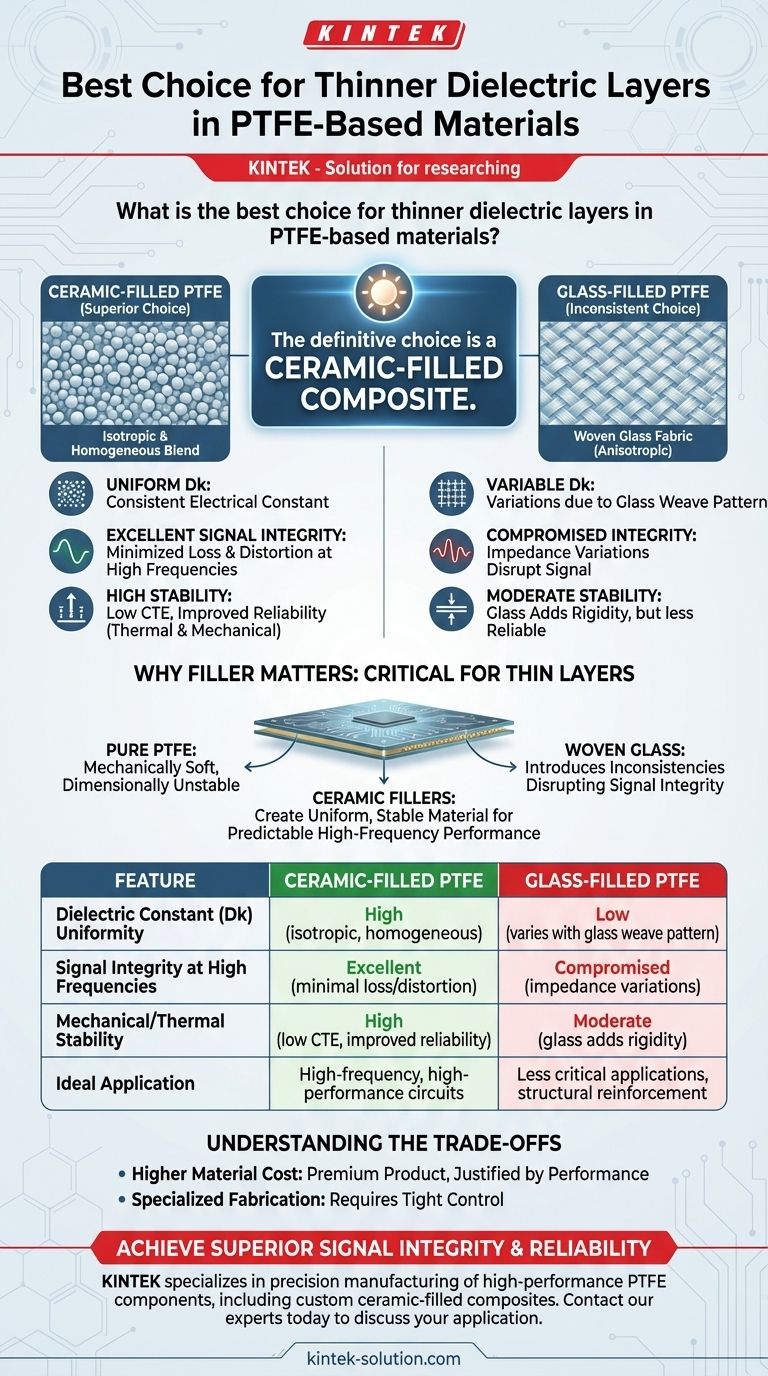

Pour les applications nécessitant des couches diélectriques minces dans des matériaux à base de PTFE, le choix définitif est un composite chargé de céramique. Ce mélange spécifique offre la cohérence électrique et la stabilité mécanique nécessaires que le PTFE pur ou chargé de verre ne peuvent offrir à des épaisseurs réduites, ce qui le rend essentiel pour les circuits haute fréquence et haute performance.

Le problème fondamental avec les diélectriques minces n'est pas seulement le PTFE lui-même, mais le matériau de remplissage utilisé pour le renforcer. Les charges céramiques créent un matériau uniforme et stable, idéal pour des performances prévisibles à haute fréquence, tandis que d'autres charges comme le verre tissé peuvent introduire des incohérences qui perturbent l'intégrité du signal.

Pourquoi le matériau de remplissage est essentiel pour les couches de PTFE minces

Le polytétrafluoroéthylène (PTFE) est réputé pour ses excellentes propriétés électriques, en particulier son très faible facteur de dissipation (perte). Cependant, le PTFE pur est mécaniquement mou et dimensionnellement instable, surtout lorsqu'il est soumis aux changements de température courants dans la fabrication et le fonctionnement des cartes de circuits imprimés.

Le rôle des charges

Pour contrecarrer ces faiblesses mécaniques, des charges sont mélangées à la matrice de PTFE. Ces additifs améliorent des propriétés telles que la rigidité, la conductivité thermique et le contrôle du coefficient de dilatation thermique (CTE).

Introduction des charges céramiques

Les charges céramiques se composent de particules microscopiques distribuées uniformément dans le PTFE. Cette composition crée un matériau diélectrique isotrope et homogène.

Cette uniformité garantit que la constante diélectrique (Dk) est constante sur l'ensemble de la carte de circuit imprimé, ce qui est une exigence non négociable pour les lignes de transmission à impédance contrôlée dans les conceptions haute fréquence.

Performance électrique supérieure

L'avantage principal du PTFE chargé de céramique est sa stabilité électrique. Le matériau présente un facteur de dissipation (Df) faible et stable et un Dk constant, minimisant la perte de signal et la distorsion à mesure que les fréquences augmentent dans les spectres micro-ondes et ondes millimétriques.

PTFE chargé de céramique contre PTFE chargé de verre : une comparaison directe

Bien que le verre soit une charge courante pour le PTFE, il présente des défis importants pour les applications haute performance à couches minces, ce qui fait de la céramique un choix bien supérieur.

Le problème du verre tissé

De nombreux stratifiés en PTFE sont renforcés par un tissu de verre tissé. Bien que cela ajoute de la rigidité, le motif de tissage crée des variations localisées de la valeur Dk. Une trace de signal peut passer sur un nœud de verre dans une zone et une poche riche en résine dans une autre, provoquant des micro-variations d'impédance qui dégradent l'intégrité du signal.

L'avantage de l'homogénéité de la céramique

Les composites chargés de céramique résolvent ce problème. La distribution aléatoire et uniforme des particules de céramique élimine les variations de Dk causées par un tissage de verre. Cela garantit qu'une ligne de transmission de 50 ohms est réellement de 50 ohms sur toute sa longueur, ce qui est essentiel pour les applications sensibles.

Stabilité mécanique et thermique

Les charges céramiques aident également à abaisser le CTE du matériau, le rapprochant de celui du cuivre. Cela réduit la contrainte sur les trous traversants plaqués et les vias pendant le cyclage thermique, améliorant considérablement la fiabilité à long terme de la carte de circuit imprimé finie.

Comprendre les compromis

Choisir un matériau spécialisé comme le PTFE chargé de céramique implique de reconnaître son contexte spécifique dans le paysage plus large des matériaux de cartes de circuits imprimés.

Coût matériel plus élevé

Les stratifiés en PTFE chargés de céramique sont un produit premium. Leur coût est nettement supérieur à celui des matériaux standard comme le FR-4 et souvent supérieur à celui des options en PTFE renforcé de verre. Cet investissement est justifié par les gains de performance dans les applications exigeantes.

Fabrication et traitement

La fabrication de circuits sur ces matériaux avancés nécessite des connaissances et des équipements spécialisés. Les processus de perçage, de placage et de gravure doivent être strictement contrôlés pour obtenir les résultats souhaités et maintenir les avantages de performance inhérents au matériau.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par les exigences de performance de votre conception.

- Si votre objectif principal est l'intégrité du signal haute fréquence et la fiabilité : Le PTFE chargé de céramique est le seul choix approprié pour les couches diélectriques minces, car son uniformité matérielle garantit des performances prévisibles.

- Si votre objectif principal est le renforcement structurel pour des applications moins critiques : Un PTFE chargé de verre peut suffire, mais vous devez accepter le risque inhérent d'incohérences électriques.

En fin de compte, le choix de la bonne charge est la clé pour transformer le PTFE d'un simple polymère à faible perte en un substrat à haute stabilité pour vos conceptions les plus exigeantes.

Tableau récapitulatif :

| Caractéristique | PTFE chargé de céramique | PTFE chargé de verre |

|---|---|---|

| Uniformité de la constante diélectrique (Dk) | Élevée (isotrope, homogène) | Faible (varie selon le motif de tissage du verre) |

| Intégrité du signal à haute fréquence | Excellente (perte/distorsion minimale) | Compromise (variations d'impédance) |

| Stabilité mécanique et thermique | Élevée (CTE faible, fiabilité améliorée) | Modérée (le verre ajoute de la rigidité) |

| Application idéale | Circuits haute fréquence et haute performance | Applications moins critiques nécessitant un renforcement structurel |

Prêt à obtenir une intégrité de signal et une fiabilité supérieures dans vos conceptions haute fréquence ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de précision de composants en PTFE haute performance, y compris des composites chargés de céramique personnalisés adaptés aux industries des semi-conducteurs, médicales et de laboratoire. Notre expertise garantit que vos couches diélectriques minces offrent des performances électriques et une stabilité mécanique constantes.

Laissez-nous vous aider à transformer vos conceptions les plus exigeantes avec des matériaux qui garantissent des résultats prévisibles. Contactez nos experts dès aujourd'hui pour discuter de votre application spécifique et demander un devis pour des prototypes personnalisés ou des commandes de production.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Support de nettoyage pour substrat en verre conducteur PTFE Teflon fabricant de pièces sur mesure

- Fioles jaugées en PTFE sur mesure pour une utilisation scientifique et industrielle avancée

Les gens demandent aussi

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes