À la base, le polytétrafluoroéthylène expansé (ePTFE) est un matériau très polyvalent créé en étirant physiquement le PTFE standard. Ce processus mécanique transforme le PTFE solide en une structure microporeuse unique composée de fibres et de pores interconnectés, débloquant ainsi une nouvelle gamme de propriétés tout en conservant les caractéristiques remarquables du polymère d'origine.

L'idée essentielle est que l'ePTFE n'est pas un composé chimique différent du PTFE, mais plutôt une forme physique différente. Le processus de fabrication d'étirement rapide à haute température est ce qui introduit une structure fibreuse et microporeuse, rendant le matériau respirant, flexible et exceptionnellement résistant pour son poids.

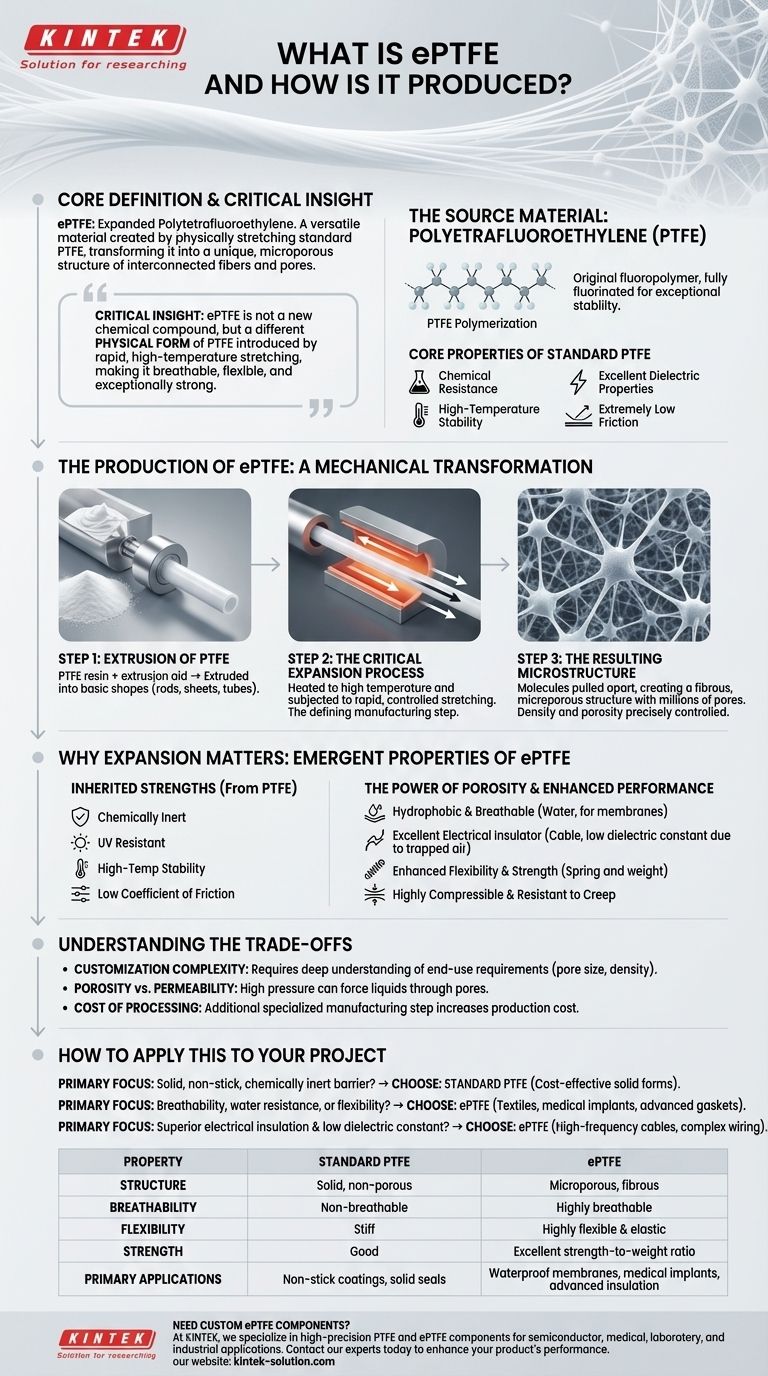

Comprendre la matière première : le polytétrafluoroéthylène (PTFE)

Qu'est-ce que le PTFE ?

Le PTFE est le fluoropolymère d'origine, un matériau synthétique créé par la polymérisation de molécules de tétrafluoroéthylène. C'est un polymère entièrement fluoré, ce qui est la source de son exceptionnelle stabilité.

Propriétés fondamentales du PTFE standard

Avant d'être expansé, le PTFE standard est réputé pour un ensemble puissant de caractéristiques de base. Celles-ci comprennent une résistance chimique exceptionnelle, une stabilité à haute température, d'excellentes propriétés diélectriques (isolantes) et un coefficient de friction extrêmement faible, ce qui en fait l'une des substances les plus antiadhésives connues.

La production d'ePTFE : une transformation mécanique

Étape 1 : Extrusion du PTFE

Le processus commence par la résine de PTFE, souvent sous forme de fines poudres mélangées à un agent d'extrusion volatil. Cette pâte est ensuite extrudée — poussée à travers une filière — pour créer des formes de base telles que des tiges, des feuilles ou des tubes.

Étape 2 : Le processus d'expansion critique

Après l'extrusion initiale, le matériau PTFE est soumis à un processus spécialisé. Il est chauffé à une température élevée puis étiré très rapidement.

Cet acte d'expansion rapide est l'étape de fabrication clé qui définit l'ePTFE.

Étape 3 : La microstructure résultante

Le processus d'étirement ne fait pas que rendre le matériau plus grand ; il modifie fondamentalement sa structure interne. Il sépare les molécules de PTFE, créant un réseau en forme de toile de nœuds solides interconnectés par des microfibres extrêmement fines et résistantes.

Les espaces entre ces fibres créent des millions de pores microscopiques, transformant le matériau solide en un matériau microporeux. La densité et la porosité finales peuvent être contrôlées avec précision pour s'adapter à des applications spécifiques.

Pourquoi l'expansion est importante : les propriétés émergentes de l'ePTFE

Forces héritées

Premièrement, il est crucial de comprendre que l'ePTFE conserve toutes les propriétés remarquables de son matériau parent. Il reste chimiquement inerte, résistant à la dégradation par les UV, stable à haute température et possède un faible coefficient de friction.

Le pouvoir de la porosité

La nouvelle structure microporeuse introduit de nouvelles capacités puissantes. Le matériau est désormais hydrophobe (résistant à l'eau) à basse pression tout en étant respirant, permettant au vapeur de passer. Cela en fait un matériau idéal pour les membranes imperméables et respirantes.

Cette structure fait également de l'ePTFE un isolant électrique exceptionnel, car les pores emprisonnent l'air, ce qui entraîne une très faible constante diélectrique idéale pour les câbles haute performance.

Performance mécanique améliorée

La structure fibreuse confère à l'ePTFE une combinaison unique de flexibilité, d'élasticité et de haute résistance. Il est hautement compressible et présente une excellente résistance au fluage et au fluage à froid, qui peuvent être des faiblesses du PTFE standard.

Comprendre les compromis

La personnalisation introduit de la complexité

L'ePTFE n'est pas un matériau unique, mais une famille de matériaux. Le degré d'expansion, la densité et la taille des pores peuvent tous être adaptés. Cette polyvalence signifie que le choix du bon grade d'ePTFE pour une application spécifique nécessite une compréhension approfondie des exigences d'utilisation finale.

Porosité contre perméabilité

Bien qu'hydrophobe, la nature poreuse de l'ePTFE signifie qu'il n'est pas imperméable à toutes les substances dans toutes les conditions. Une pression élevée peut forcer les liquides à travers les pores, un facteur qui doit être pris en compte dans les applications d'étanchéité et de barrière.

Coût du traitement

L'expansion est une étape de fabrication supplémentaire et hautement contrôlée au-delà de la création de formes de PTFE standard. Ce processus spécialisé signifie que les composants en ePTFE sont généralement plus complexes et plus coûteux à produire que leurs homologues non expansés.

Comment appliquer cela à votre projet

La décision entre le PTFE et l'ePTFE dépend entièrement de savoir si vous avez besoin des propriétés uniques débloquées par le processus d'expansion.

- Si votre objectif principal est une barrière solide, antiadhésive et chimiquement inerte : Le PTFE standard sous forme de feuille, de tige ou de tube solide est probablement la solution la plus directe et la plus rentable.

- Si votre objectif principal est la respirabilité, la résistance à l'eau ou la flexibilité : La structure microporeuse de l'ePTFE est conçue sur mesure pour des applications telles que les textiles de performance, les implants médicaux et les joints avancés.

- Si votre objectif principal est une isolation électrique supérieure avec une faible constante diélectrique : La capacité de l'ePTFE à emprisonner l'air dans sa structure fibreuse en fait le choix définitif pour les câbles haute fréquence et les systèmes de câblage complexes.

En transformant physiquement un polymère éprouvé, le processus ePTFE crée une nouvelle classe de matériaux conçus pour les applications les plus exigeantes.

Tableau récapitulatif :

| Propriété | PTFE standard | ePTFE |

|---|---|---|

| Structure | Solide, non poreux | Microporeux, fibreux |

| Respirabilité | Non respirant | Hautement respirant |

| Flexibilité | Rigide | Hautement flexible et élastique |

| Résistance | Bonne | Excellent rapport résistance/poids |

| Applications principales | Revêtements antiadhésifs, joints solides | Membranes imperméables, implants médicaux, isolation avancée |

Besoin de composants ePTFE personnalisés pour votre application exigeante ?

Chez KINTEK, nous sommes spécialisés dans la fabrication de composants PTFE et ePTFE de haute précision pour les applications dans les semi-conducteurs, le médical, le laboratoire et l'industrie. Notre expertise en fabrication sur mesure — du prototypage à la production en grand volume — garantit que vous obtenez les propriétés microporeuses exactes dont votre projet a besoin.

Contactez nos experts PTFE dès aujourd'hui pour discuter de la manière dont nos solutions en PTFE expansé peuvent améliorer les performances de votre produit.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Porte-filtres à joint PTFE personnalisables pour des applications polyvalentes

Les gens demandent aussi

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide