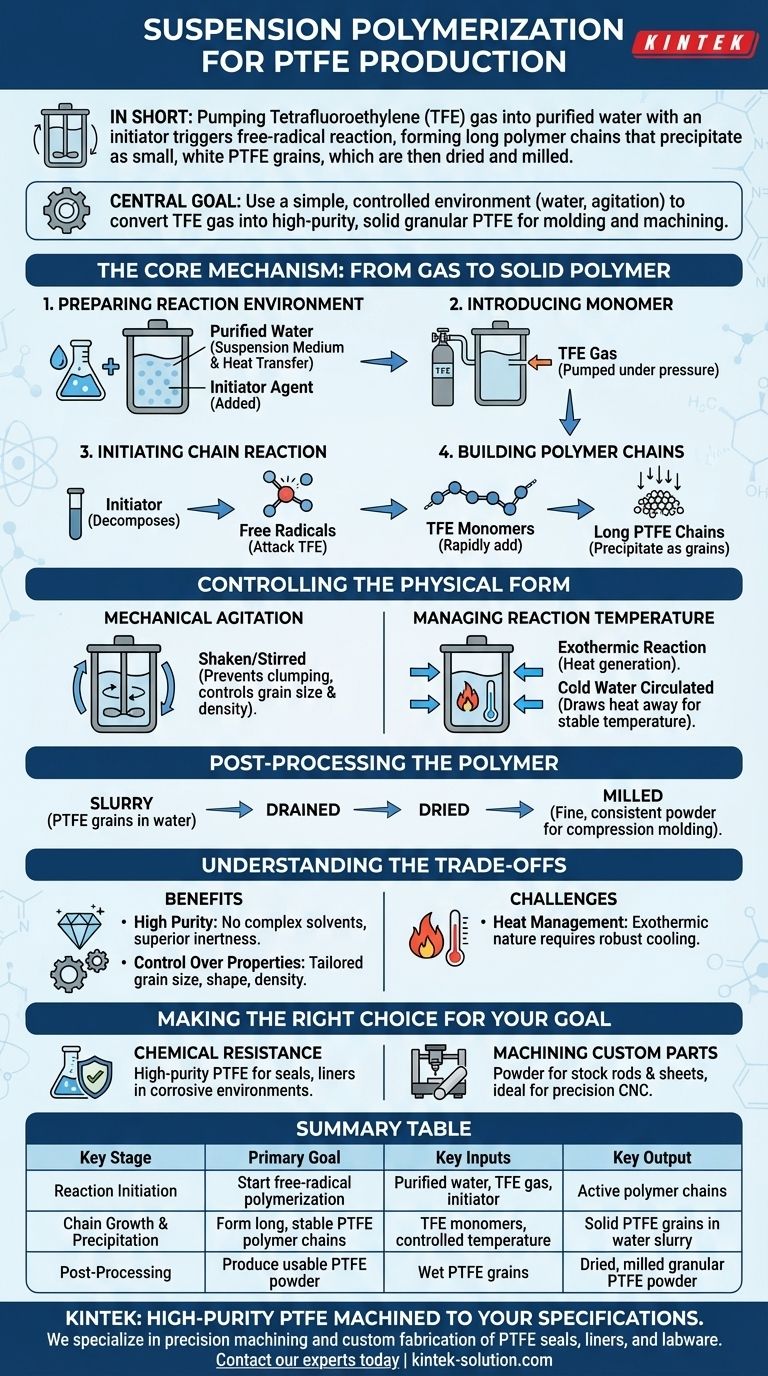

En bref, la polymérisation en suspension pour le PTFE consiste à injecter du gaz tétrafluoroéthylène (TFE) dans une chambre remplie d'eau purifiée contenant un initiateur. L'initiateur déclenche une réaction radicalaire libre, provoquant la liaison des monomères de TFE en longues chaînes polymères. Ces chaînes précipitent sous forme de petits grains blancs de PTFE, qui sont ensuite séchés et broyés en une poudre fine.

L'objectif central de la polymérisation en suspension est d'utiliser un environnement simple et contrôlé — eau purifiée et agitation mécanique — pour convertir le gaz TFE en PTFE granulaire solide de haute pureté avec des propriétés physiques spécifiques idéales pour le moulage et l'usinage.

Le mécanisme central : du gaz au polymère solide

La transformation d'un gaz en l'un des polymères les plus stables connus est un processus chimique soigneusement contrôlé. Chaque étape est conçue pour gérer la réaction et définir les caractéristiques du matériau final.

Préparation de l'environnement de réaction

Le processus commence par le remplissage d'une chambre de réaction avec de l'eau purifiée. L'eau ne réagit pas avec le TFE, mais sert de milieu de suspension et d'excellent agent de transfert de chaleur, ce qui est essentiel pour contrôler la température de la réaction. Un agent initiateur est ensuite ajouté à l'eau pour démarrer la polymérisation.

Introduction du monomère

Le tétrafluoroéthylène (TFE), un gaz à température ambiante, est pompé sous pression dans la chambre scellée. L'agitation mécanique, ou le brassage, de la chambre aide à disperser le TFE dans l'eau.

Déclenchement de la réaction en chaîne

L'initiateur se décompose pour former des radicaux libres. Ces molécules très réactives attaquent les monomères de TFE, brisent leurs doubles liaisons et démarrent une réaction en chaîne. C'est le principe fondamental de la polymérisation radicalaire libre.

Construction des chaînes polymères

Une fois initiés, les monomères de TFE s'ajoutent rapidement à la chaîne en croissance, l'un après l'autre. Ce processus forme des chaînes polymères de polytétrafluoroéthylène (PTFE) extrêmement longues et stables. Comme le PTFE est insoluble dans l'eau, il précipite hors de la solution au fur et à mesure de sa formation.

Contrôle de la forme physique

Créer le bon polymère chimique n'est que la moitié du travail. Le processus physique doit être géré avec précision pour produire un matériau utilisable.

Le rôle de l'agitation mécanique

La chambre de réaction est secouée ou agitée mécaniquement tout au long du processus. Cette agitation empêche les particules de PTFE nouvellement formées de s'agglomérer en masses ingérables. Elle garantit qu'elles restent en suspension sous forme de grains distincts et aide à contrôler leur taille et leur densité finales.

Gestion de la température de réaction

La polymérisation est une réaction exothermique, ce qui signifie qu'elle génère une quantité importante de chaleur. De l'eau froide est circule autour de la chambre de réaction pour évacuer cette chaleur. Le maintien d'une température stable est crucial pour contrôler la vitesse de la réaction et garantir que le polymère final possède le poids moléculaire et les propriétés souhaités.

Post-traitement du polymère

Une fois la réaction terminée, la chambre contient une boue de grains de PTFE solides dans l'eau. Ce mélange est drainé et le PTFE est soigneusement séché. Les grains séchés sont ensuite broyés en une poudre fine avec une taille de particule constante, ce qui la rend adaptée aux traitements en aval comme le moulage par compression.

Comprendre les compromis

La polymérisation en suspension est une méthode largement utilisée et efficace, mais il est essentiel de comprendre ses caractéristiques inhérentes.

Avantage : Haute pureté

Étant donné que la réaction se déroule dans de l'eau purifiée sans solvants complexes, le PTFE résultant est exceptionnellement pur. Cette haute pureté est une raison clé de l'inertie chimique remarquable du PTFE.

Avantage : Contrôle des propriétés des particules

La combinaison de la vitesse d'agitation, de la température et de la pression donne aux fabricants un contrôle significatif sur la taille, la forme et la densité finales des grains de la poudre de PTFE. Cela permet d'adapter le matériau à des applications de moulage spécifiques.

Défi : Gestion de la chaleur

La nature exothermique de la réaction exige un système de refroidissement robuste et précis. Toute défaillance du contrôle de la température peut entraîner une réaction incontrôlée et produire un polymère aux propriétés incohérentes ou médiocres.

Faire le bon choix pour votre objectif

La poudre granulaire produite par cette méthode est le point de départ pour créer des formes brutes de PTFE solides utilisées dans d'innombrables applications.

- Si votre objectif principal est la résistance chimique : Le PTFE de haute pureté issu de ce processus offre l'inertie supérieure requise pour les joints, les revêtements et les composants dans les environnements corrosifs.

- Si votre objectif principal est l'usinage de pièces personnalisées : La poudre résultante est idéale pour le moulage par compression en barres et feuilles brutes, qui possèdent la résilience et la cohérence nécessaires à l'usinage CNC de précision.

En fin de compte, la polymérisation en suspension est un processus fondamental qui crée de manière fiable un fluoropolymère propre, stable et très polyvalent.

Tableau récapitulatif :

| Étape clé | Objectif principal | Intrants clés | Sortie clé |

|---|---|---|---|

| Initiation de la réaction | Démarrer la polymérisation radicalaire libre | Eau purifiée, gaz TFE, initiateur | Chaînes polymères actives |

| Croissance de la chaîne et précipitation | Former de longues chaînes polymères de PTFE stables | Monomères de TFE, température contrôlée | Grains de PTFE solides dans une boue aqueuse |

| Post-traitement | Produire une poudre de PTFE utilisable | Grains de PTFE humides | Poudre de PTFE granulaire séchée et broyée |

Besoin de composants en PTFE de haute pureté usinés selon vos spécifications exactes ?

Le processus de polymérisation en suspension décrit est la base pour créer les formes brutes de PTFE de qualité supérieure que nous utilisons. Chez KINTEK, nous sommes spécialisés dans l'usinage de précision et la fabrication sur mesure de joints, de revêtements et de verrerie en PTFE à partir de ce matériau de haute qualité pour les secteurs des semi-conducteurs, du médical et de l'industrie. Des prototypes aux commandes à haut volume, nous garantissons la résistance chimique et la performance que votre application exige.

Contactez nos experts dès aujourd'hui pour discuter des exigences de votre projet et obtenir un devis.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Cuillère d'échantillonnage pour solvant chimique en PTFE

- Bouteilles en PTFE sur mesure pour diverses applications industrielles

Les gens demandent aussi

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule