Dans les années à venir, l'usinage des pièces en Téflon sera défini par une convergence de la fabrication intelligente, de l'automatisation avancée et d'une forte poussée vers la durabilité. Ces tendances ne sont pas de simples améliorations progressives, mais une réponse stratégique aux défis inhérents au matériau, tirant parti de technologies telles que l'IA et l'Internet des Objets (IoT) pour élever la précision, l'efficacité et le contrôle qualité.

L'avenir de l'usinage du Téflon ne consiste pas à remplacer les techniques de base, mais à les augmenter avec l'intelligence numérique. L'objectif est d'utiliser l'optimisation pilotée par les données et l'automatisation pour maîtriser enfin les propriétés les plus difficiles du matériau, telles que la dilatation thermique et la mollesse.

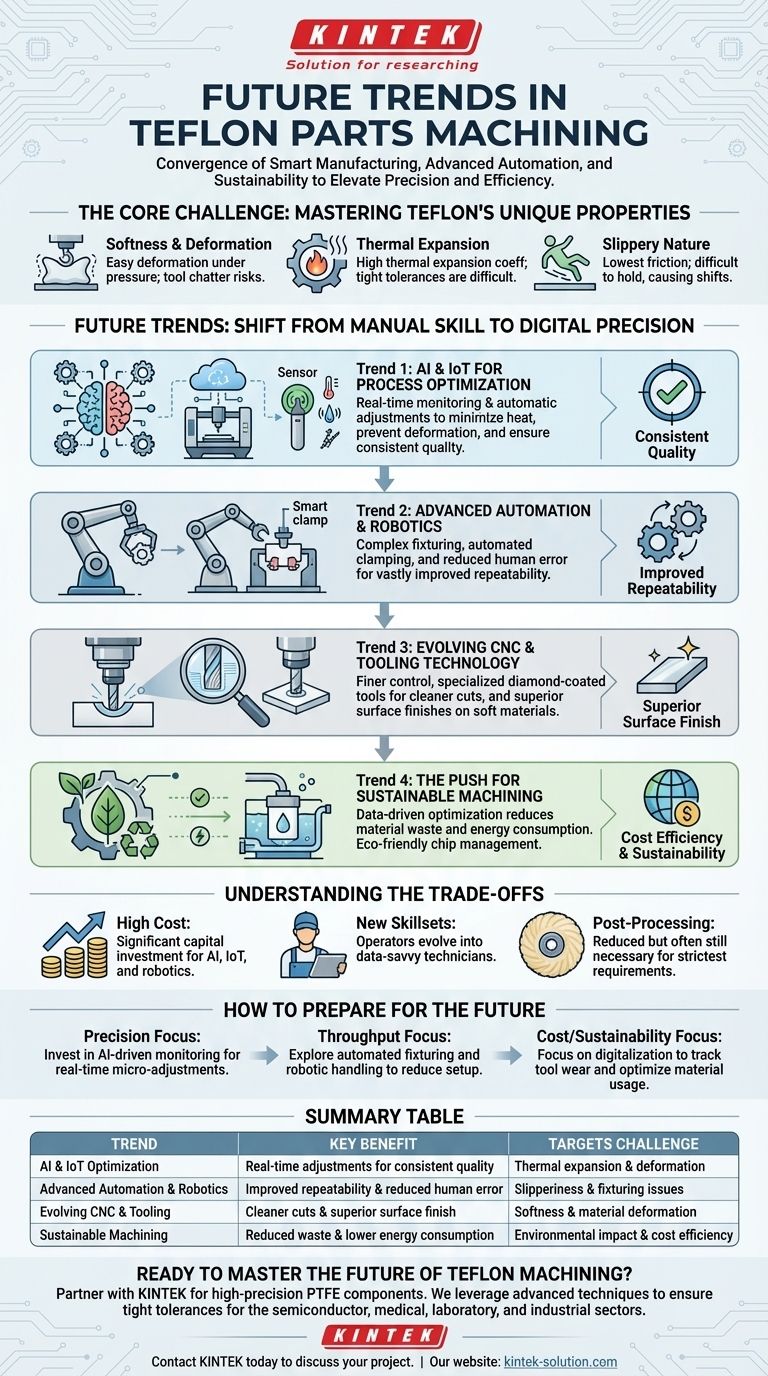

Le Défi Principal : Maîtriser les Propriétés Uniques du Téflon

Avant d'examiner les tendances futures, nous devons reconnaître les problèmes fondamentaux qu'elles visent à résoudre. Le Téflon (PTFE) est notoirement difficile à usiner avec une grande précision en raison de ses caractéristiques physiques uniques.

Le Problème de la Mollesse et de la Déformation

Le Téflon est un matériau très souple. Cette mollesse signifie qu'il peut facilement se déformer sous la pression des brides ou des outils de coupe, entraînant des inexactitudes dimensionnelles et un possible chatter de l'outil.

La Lutte Contre la Dilatation Thermique

Le Téflon présente un coefficient de dilatation thermique très élevé. Même une chaleur minime générée pendant l'usinage peut provoquer une expansion significative de la pièce, rendant incroyablement difficile le maintien de tolérances serrées.

La Nature Glissante du Matériau

Avec l'un des plus faibles coefficients de friction de tous les solides, le Téflon est difficile à maintenir fermement. Cette glissance complique le bridage et peut provoquer le déplacement de la pièce pendant l'usinage, compromettant la précision et l'état de surface.

Tendances Futures : Le Passage de la Compétence Manuelle à la Précision Numérique

La prochaine vague d'innovation cible directement ces défis de longue date en intégrant l'intelligence et la cohérence à chaque étape du processus.

Tendance 1 : IA et IoT pour l'Optimisation des Processus

Des capteurs intelligents (IoT) seront intégrés aux machines pour surveiller en temps réel des variables telles que la température, les vibrations et l'usure des outils.

L'intelligence artificielle (IA) analysera ces données pour ajuster automatiquement les vitesses de coupe, les vitesses d'avance et le débit de liquide de refroidissement. Cette optimisation en temps réel minimisera la génération de chaleur et préviendra la déformation des pièces, assurant une qualité constante.

Tendance 2 : Automatisation Avancée et Robotique

La robotique ira au-delà du simple chargement et déchargement des pièces. Les systèmes futurs géreront le bridage complexe, ajustant automatiquement la pression de serrage en fonction de la géométrie spécifique de la pièce pour éviter la distorsion.

Ce niveau d'automatisation garantit que chaque pièce est maintenue et usinée dans des conditions identiques, améliorant considérablement la répétabilité et réduisant l'erreur humaine.

Tendance 3 : Évolution des Technologies CNC et d'Outillage

Alors que la technologie CNC continue de progresser, les machines offriront un contrôle plus fin des trajectoires d'outils et des vitesses de broche, permettant des coupes plus délicates qui génèrent moins de chaleur.

De plus, l'utilisation d'outillage spécialisé, comme les fraises revêtues de diamant, deviendra plus répandue. Ces outils maintiennent un tranchant plus longtemps, produisant des coupes plus nettes et des états de surface supérieurs sur des matériaux souples comme le Téflon.

Tendance 4 : La Poussée vers l'Usinage Durable

La numérisation permet un processus plus durable. En optimisant précisément les paramètres de coupe, les fabricants peuvent réduire les déchets de matériaux et la consommation d'énergie par pièce.

L'amélioration des systèmes de gestion des copeaux et de filtration du liquide de refroidissement deviendra également standard, minimisant l'impact environnemental de l'opération d'usinage.

Comprendre les Compromis

L'adoption de ces technologies avancées nécessite une compréhension claire de leurs défis et coûts associés.

Le Coût Élevé de la Mise en Œuvre

L'intégration de l'IA, des capteurs IoT et de la robotique avancée représente un investissement en capital important. Le coût initial peut être un obstacle pour les ateliers d'usinage plus petits.

Le Besoin de Nouvelles Compétences

Le rôle de l'opérateur de machine va évoluer. Au lieu de s'appuyer uniquement sur la compétence manuelle, les opérateurs devront devenir des techniciens capables de gérer et d'interpréter les données de ces systèmes intelligents.

Le Post-Traitement Reste un Facteur

Même avec un usinage avancé, un certain niveau de post-traitement, comme l'ébavurage ou le polissage, sera souvent nécessaire pour répondre aux exigences les plus strictes en matière d'état de surface et de précision. La technologie réduit ce besoin, mais pourrait ne pas l'éliminer complètement.

Comment se Préparer pour l'Avenir de l'Usinage du Téflon

Votre stratégie pour adopter ces tendances doit s'aligner directement sur vos objectifs commerciaux principaux.

- Si votre objectif principal est de maximiser la précision : Investiguez les systèmes de surveillance pilotés par l'IA capables d'effectuer des micro-ajustements en temps réel pour contrer la dilatation thermique.

- Si votre objectif principal est d'augmenter le débit : Explorez le bridage automatisé et la manipulation robotique pour réduire les temps de configuration et assurer la cohérence opérationnelle.

- Si votre objectif principal est de réduire les coûts opérationnels : Concentrez-vous sur la numérisation pour suivre l'usure des outils et optimiser l'utilisation des matériaux, ce qui offre une voie directe vers une plus grande durabilité et efficacité.

En fin de compte, exploiter ces tendances futures transformera les défis notoires de l'usinage du Téflon en une science contrôlable et pilotée par les données.

Tableau Récapitulatif :

| Tendance | Avantage Clé | Défis Ciblés |

|---|---|---|

| Optimisation IA & IoT | Ajustements en temps réel pour une qualité constante | Dilatation thermique & déformation |

| Automatisation Avancée & Robotique | Répétabilité améliorée & erreur humaine réduite | Problèmes de glissance & de bridage |

| Évolution CNC & Outillage | Coupes plus nettes & état de surface supérieur | Mollesse & déformation du matériau |

| Usinage Durable | Réduction des déchets & consommation d'énergie inférieure | Impact environnemental & efficacité des coûts |

Prêt à Maîtriser l'Avenir de l'Usinage du Téflon ?

Alors que ces tendances redéfinissent la fabrication de précision, s'associer à un expert devient essentiel. KINTEK se spécialise dans l'usinage de composants PTFE de haute précision pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Nous tirons parti de techniques avancées pour surmonter les défis uniques du Téflon, garantissant que vos pièces respectent les tolérances les plus strictes.

Nos capacités vont du prototypage personnalisé à la production à grand volume, toutes soutenues par un engagement envers la qualité et l'efficacité. Laissez-nous vous aider à transformer ces tendances futures en votre avantage concurrentiel.

Contactez KINTEK dès aujourd'hui pour discuter de votre projet et découvrir comment notre expertise peut vous être bénéfique.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

Les gens demandent aussi

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule