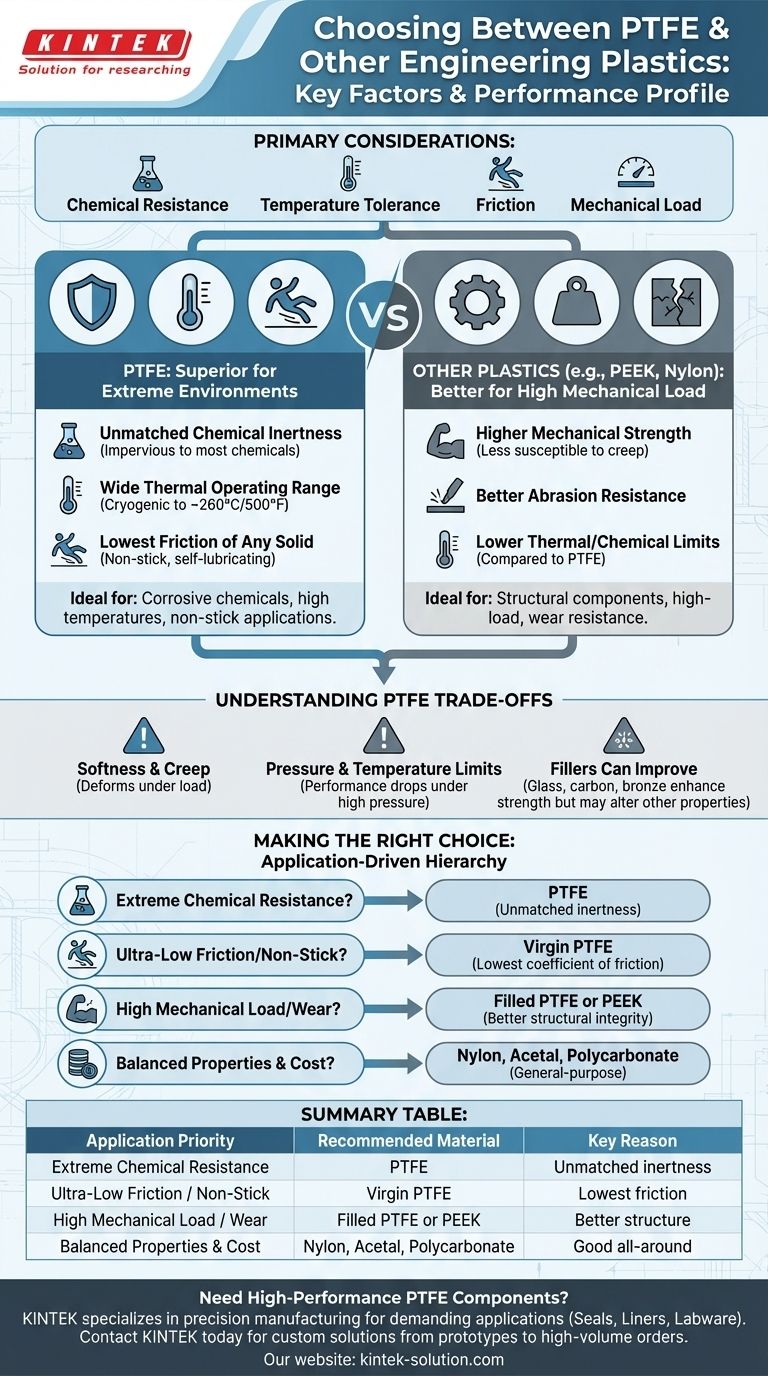

Lors du choix d'un plastique technique, les principaux facteurs à considérer sont la résistance chimique, la tolérance à la température, les exigences de frottement et la charge mécanique. Le polytétrafluoroéthylène (PTFE) est le choix supérieur pour les environnements extrêmes caractérisés par des produits chimiques corrosifs, des températures élevées et la nécessité d'une surface antiadhésive à faible frottement. Cependant, sa relative mollesse et sa résistance mécanique inférieure par rapport à d'autres plastiques le rendent inadapté aux applications structurelles à forte charge sans modification.

La décision d'utiliser le PTFE n'est pas une simple comparaison de propriétés matérielles ; c'est un choix stratégique pour les applications où d'autres plastiques échouent fondamentalement. Vous choisissez le PTFE lorsque sa combinaison unique de performances chimiques, thermiques et de faible frottement extrêmes est la seule solution viable à un problème d'ingénierie exigeant.

Les piliers fondamentaux de la performance du PTFE

Pour sélectionner le bon matériau, vous devez comprendre où le PTFE offre un avantage distinct et non négociable par rapport à d'autres plastiques techniques tels que le PEEK, le Nylon ou le Polycarbonate.

Inertie chimique inégalée

Le PTFE est virtuellement imperméable à presque tous les produits chimiques industriels, solvants et agents corrosifs. Ce niveau de résistance chimique est son différenciateur le plus significatif.

Bien que des matériaux comme le PEEK offrent une bonne résistance chimique, le PTFE offre des performances fiables sur un spectre beaucoup plus large de milieux agressifs, ce qui le rend essentiel pour les joints, les garnitures et les revêtements dans le traitement chimique.

Large plage de fonctionnement thermique

Le PTFE conserve ses propriétés sur une vaste plage de températures, allant des niveaux cryogéniques jusqu'à environ 260°C (500°F).

Cette stabilité thermique dépasse de loin celle de nombreux plastiques courants, assurant la fiabilité dans les applications à haute température où d'autres se dégraderaient ou fondraient.

Le plus faible frottement de tout solide

Le PTFE possède un coefficient de frottement exceptionnellement bas, ce qui en fait l'un des matériaux les plus glissants connus. Cette propriété est inhérente et ne nécessite pas de lubrification externe.

Cela en fait le choix idéal pour les revêtements antiadhésifs, les paliers coulissants et les joints où la minimisation du frottement et la prévention des phénomènes de grippage sont des exigences de conception critiques. Les plastiques comme l'Acétal et le Nylon ne peuvent pas égaler cette performance.

Comprendre les compromis

La sélection du PTFE nécessite une vision claire de ses limites. Ses performances d'élite dans certains domaines se font au détriment d'autres, ce qui est une considération essentielle pour tout ingénieur.

Résistance mécanique et fluage

Une faiblesse principale du PTFE vierge est sa mollesse relative et sa susceptibilité au fluage — la tendance à se déformer de façon permanente sous une charge soutenue.

Pour les applications nécessitant une intégrité structurelle élevée ou une résistance à l'abrasion, d'autres plastiques comme le PEEK ou même le Nylon peuvent être un meilleur choix. Le PTFE n'est pas un matériau pour les composants structurels à forte charge.

La limite Pression et Température (Pr)

Bien qu'excellent à haute température, les performances du PTFE peuvent être limitées lorsque la haute pression est également appliquée. La plupart des joints et des garnitures ont une valeur de pression nominale spécifique qui doit être respectée.

C'est un point crucial : les limites du matériau sont définies par la combinaison des contraintes opérationnelles, et non par une seule.

Personnalisation avec des charges

Les faiblesses mécaniques du PTFE peuvent être atténuées en ajoutant des charges comme de la fibre de verre, du carbone ou du bronze.

Ces additifs améliorent considérablement la dureté, la résistance à l'usure et la résistance au fluage. Cependant, ils peuvent légèrement modifier d'autres propriétés, telles que le coefficient de frottement ou la compatibilité chimique, créant une autre couche de compromis à considérer.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par une hiérarchie claire des exigences non négociables de votre application.

- Si votre objectif principal est une résistance chimique extrême : Le PTFE est presque toujours le bon choix, surtout lorsqu'il s'agit d'une grande variété de milieux agressifs.

- Si votre objectif principal est une surface à très faible frottement ou antiadhésive : Le PTFE vierge est la norme de l'industrie inégalée pour les applications telles que les paliers autolubrifiants ou les revêtements antiadhésifs.

- Si votre objectif principal est une charge mécanique élevée ou une résistance à l'usure : Vous devriez envisager le PTFE chargé pour les charges modérées ou vous tourner vers d'autres plastiques techniques comme le PEEK, le Torlon, ou des composants métalliques pour les applications structurelles.

- Si votre objectif principal est un équilibre entre de bonnes propriétés générales et un coût inférieur : Des matériaux comme le Nylon, l'Acétal ou le Polycarbonate sont souvent plus adaptés aux composants à usage général qui ne sont pas soumis à des conditions extrêmes.

En fin de compte, choisir le bon matériau consiste à faire correspondre précisément le profil de performance unique du plastique aux défis spécifiques de votre environnement d'exploitation.

Tableau récapitulatif :

| Priorité de l'application | Matériau recommandé | Raison clé |

|---|---|---|

| Résistance chimique extrême | PTFE | Inertie inégalée face aux agents corrosifs |

| Frottement ultra-faible / Antiadhésif | PTFE vierge | Coefficient de frottement le plus bas de tout solide |

| Charge mécanique élevée / Usure | PTFE chargé ou PEEK | Meilleure intégrité structurelle et résistance au fluage |

| Propriétés équilibrées et coût | Nylon, Acétal, Polycarbonate | Bonne performance générale pour les conditions non extrêmes |

Besoin d'un composant en PTFE haute performance pour une application exigeante ?

KINTEK est spécialisé dans la fabrication de précision de composants en PTFE — y compris les joints, les revêtements et la verrerie de laboratoire personnalisée — pour les industries où l'échec n'est pas une option. Que votre priorité soit une résistance chimique inégalée dans le traitement des semi-conducteurs, une stabilité thermique fiable dans les dispositifs médicaux ou des performances à faible frottement dans des équipements industriels spécialisés, nous livrons.

Nous offrons la fabrication sur mesure, du prototype aux commandes à grand volume, garantissant que vos composants sont parfaitement adaptés à votre environnement opérationnel.

Contactez KINTEL dès aujourd'hui pour discuter des exigences de votre projet et obtenir un devis.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Bouteilles en PTFE sur mesure pour diverses applications industrielles

Les gens demandent aussi

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples