Fondamentalement, l'usure des vannes papillon en PTFE provient de trois facteurs principaux : l'abrasion mécanique due au fluide véhiculé, le stress physique du fonctionnement normal au fil du temps, et une sélection inappropriée pour l'application spécifique. Bien que le PTFE offre une résistance chimique exceptionnelle, ses propriétés physiques ne sont pas à l'abri de la dégradation lorsqu'elles sont mal adaptées aux exigences opérationnelles.

Le défi central est de reconnaître que l'exceptionnelle résilience chimique du PTFE n'équivaut pas à une invulnérabilité contre l'usure physique. La plupart des défaillances ne sont pas dues à une attaque chimique, mais à des forces mécaniques telles que l'abrasion ou le stress opérationnel qui sont négligées lors de la sélection de la vanne.

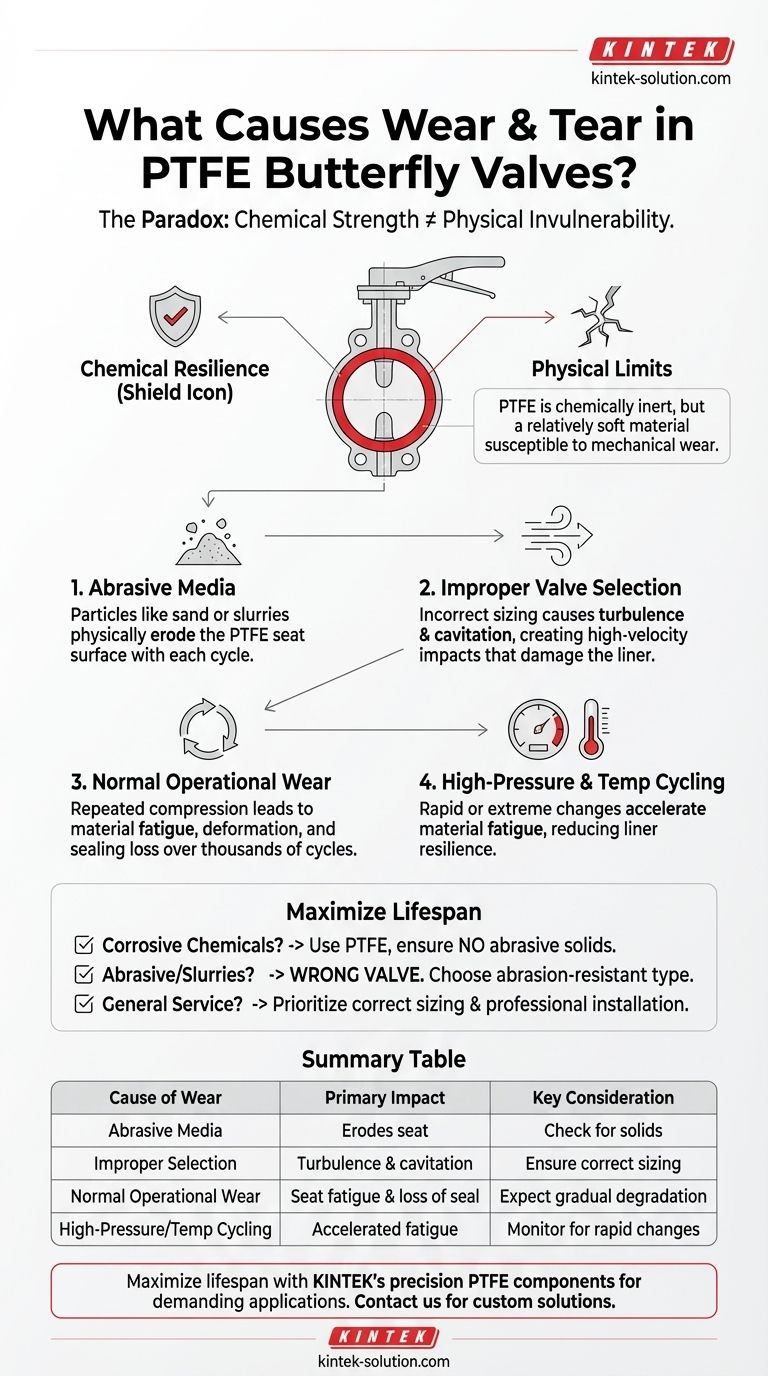

Le paradoxe du PTFE : résistance chimique contre limites physiques

Le PTFE (polytétrafluoroéthylène) est spécifié pour sa durabilité remarquable dans des environnements difficiles. Cependant, comprendre ses forces et faiblesses spécifiques est crucial pour prédire sa durée de vie.

Comprendre la résilience fondamentale du PTFE

Le principal avantage du PTFE est son inertie chimique. Sa doublure épaisse et non métallique fournit une barrière robuste contre la corrosion et les attaques chimiques, même à des températures extrêmes.

Cette propriété protège non seulement le siège de la vanne, mais isole également les autres composants métalliques du système, augmentant considérablement la durée de vie de la vanne dans les applications corrosives.

Le talon d'Achille : l'usure mécanique

Malgré sa résistance chimique, le PTFE est un matériau relativement tendre. Cela le rend sensible à l'usure mécanique, en particulier due aux particules abrasives en suspension dans le fluide.

Les boues, le sable ou d'autres particules peuvent physiquement rayer et éroder le siège en PTFE avec le temps, compromettant la capacité de la vanne à créer une étanchéité parfaite.

Causes principales de la dégradation des vannes en PTFE

Bien que chaque vanne subisse une usure normale, certaines conditions accélèrent considérablement le processus pour les composants revêtus de PTFE.

Fluides abrasifs

C'est la cause la plus fréquente de défaillance prématurée. Un fluide chimiquement compatible avec le PTFE peut toujours détruire la vanne s'il contient des solides abrasifs. Ces particules usent physiquement la surface d'étanchéité à chaque cycle.

Sélection inappropriée de la vanne

Choisir une vanne dont la taille n'est pas correctement adaptée au débit peut créer de la turbulence et de la cavitation. Ces phénomènes peuvent générer des impacts à haute vitesse qui endommagent physiquement la doublure en PTFE, même en l'absence de particules abrasives.

Usure opérationnelle normale

Chaque fois que la vanne s'ouvre et se ferme, le disque comprime le siège en PTFE. Sur des milliers de cycles, cette contrainte répétée peut entraîner une fatigue du matériau, une déformation et une perte éventuelle de la capacité d'étanchéité.

Cycles de haute pression et de température

Bien que le PTFE ait une large plage de température de fonctionnement, les cycles rapides ou extrêmes entre les points de température et de pression peuvent accélérer la fatigue du matériau, provoquant une perte plus rapide de résilience de la doublure.

Comprendre les compromis

La sélection d'une vanne en PTFE implique de trouver un équilibre entre sa résistance chimique supérieure et ses limites physiques ainsi que son coût.

PTFE contre autres élastomères

Pour les applications impliquant de l'eau ou de la vapeur, un élastomère comme l'EPDM peut offrir d'excellentes performances à un coût inférieur. Le PTFE est le choix supérieur pour les environnements chimiques difficiles, mais il est surspécifié pour les applications plus simples où l'abrasion n'est pas une préoccupation.

Reconnaître les premiers symptômes de défaillance

Les premiers signes d'usure sont souvent subtils. Une augmentation progressive du couple nécessaire pour actionner la vanne ou des fuites mineures et intermittentes sont des indicateurs clairs que l'intégrité du siège en PTFE a été compromise.

L'importance de l'inspection proactive

Un entretien et une inspection réguliers sont essentiels. Les vérifications visuelles de l'érosion du siège et les tests opérationnels pour un actionnement fluide peuvent identifier les problèmes naissants avant qu'ils n'entraînent une défaillance critique.

Comment maximiser la durée de vie de la vanne

Faire le bon choix dépend entièrement des exigences spécifiques de votre système.

- Si votre objectif principal est de manipuler des produits chimiques hautement corrosifs : Le PTFE est un excellent choix, mais assurez-vous que votre fluide est exempt de solides abrasifs pour éviter l'érosion mécanique.

- Si votre objectif principal est de gérer des boues ou des fluides abrasifs : Une vanne papillon standard revêtue de PTFE est probablement le mauvais choix ; envisagez une vanne conçue pour l'abrasion, telle qu'une vanne à vanne ou une vanne à bille spécialement revêtue.

- Si votre objectif principal est de maximiser la fiabilité dans un service général : Privilégiez le dimensionnement correct de la vanne et une installation professionnelle pour éviter la turbulence et l'usure inégale du siège dès le départ.

En faisant correspondre les forces du matériau de la vanne aux exigences mécaniques et chimiques spécifiques de votre système, vous transformez un composant en un actif fiable à long terme.

Tableau récapitulatif :

| Cause de l'usure | Impact principal | Considération clé |

|---|---|---|

| Fluides abrasifs | Érosion de la surface du siège en PTFE | Vérifier la présence de solides dans le fluide (ex. : boues, sable) |

| Sélection inappropriée de la vanne | Dommages dus à la turbulence et à la cavitation | Assurer un dimensionnement correct pour le débit |

| Usure opérationnelle normale | Fatigue du siège et perte d'étanchéité | S'attendre à une dégradation progressive au fil des cycles |

| Cycles haute pression/température | Fatigue accélérée du matériau | Surveiller les changements rapides des conditions |

Maximisez la durée de vie et la fiabilité de vos systèmes de manutention de fluides avec les composants en PTFE de précision de KINTEK.

Nos joints, revêtements et verreries en PTFE fabriqués sur mesure sont conçus pour des performances supérieures dans les applications les plus exigeantes des secteurs des semi-conducteurs, médical, laboratoire et industriel. Nous vous aidons à choisir le bon matériau et la bonne conception pour lutter contre l'usure, assurant une durabilité à long terme et évitant des temps d'arrêt imprévus coûteux.

Contactez KINTEK dès aujourd'hui pour une consultation sur les solutions PTFE personnalisées — des prototypes aux commandes à haut volume — et transformez vos composants en actifs fiables.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Bouteilles en PTFE sur mesure pour diverses applications industrielles

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

Les gens demandent aussi

- Quelles techniques d'usinage CNC sont utilisées pour usiner des géométries complexes en PTFE ? Maîtrisez la précision grâce à des méthodes spécialisées

- Quelles industries ont bénéficié des innovations utilisant le PTFE usiné par CNC ? Applications critiques dans les secteurs de haute technologie

- Quels facteurs affectent la durée de vie des tubes et tiges en PTFE ? Assurez une fiabilité à long terme pour vos applications critiques

- Qu'est-ce que le PTFE et pourquoi est-il utilisé dans les applications industrielles ? | Le matériau ultime pour les environnements difficiles

- Quelles industries utilisent couramment des composants en PTFE ? Des solutions critiques pour les environnements extrêmes