Les deux méthodes principales de production des patins de palier coulissant en PTFE concernent la manière dont la plaque en PTFE est liée au palier en caoutchouc. La première méthode consiste à créer le palier en caoutchouc et la plaque en PTFE alvéolée comme composants séparés, puis à les coller ensemble. La seconde méthode, plus intégrée, forme les alvéoles dans la plaque en PTFE pendant le processus de vulcanisation du palier en caoutchouc lui-même.

La distinction essentielle dans la production des patins de palier ne concerne pas la création du matériau PTFE brut, mais le processus d'assemblage spécifique utilisé pour intégrer la plaque coulissante en PTFE au palier élastomère. Ce choix influence directement la complexité de fabrication, l'intégrité de la liaison et le coût global.

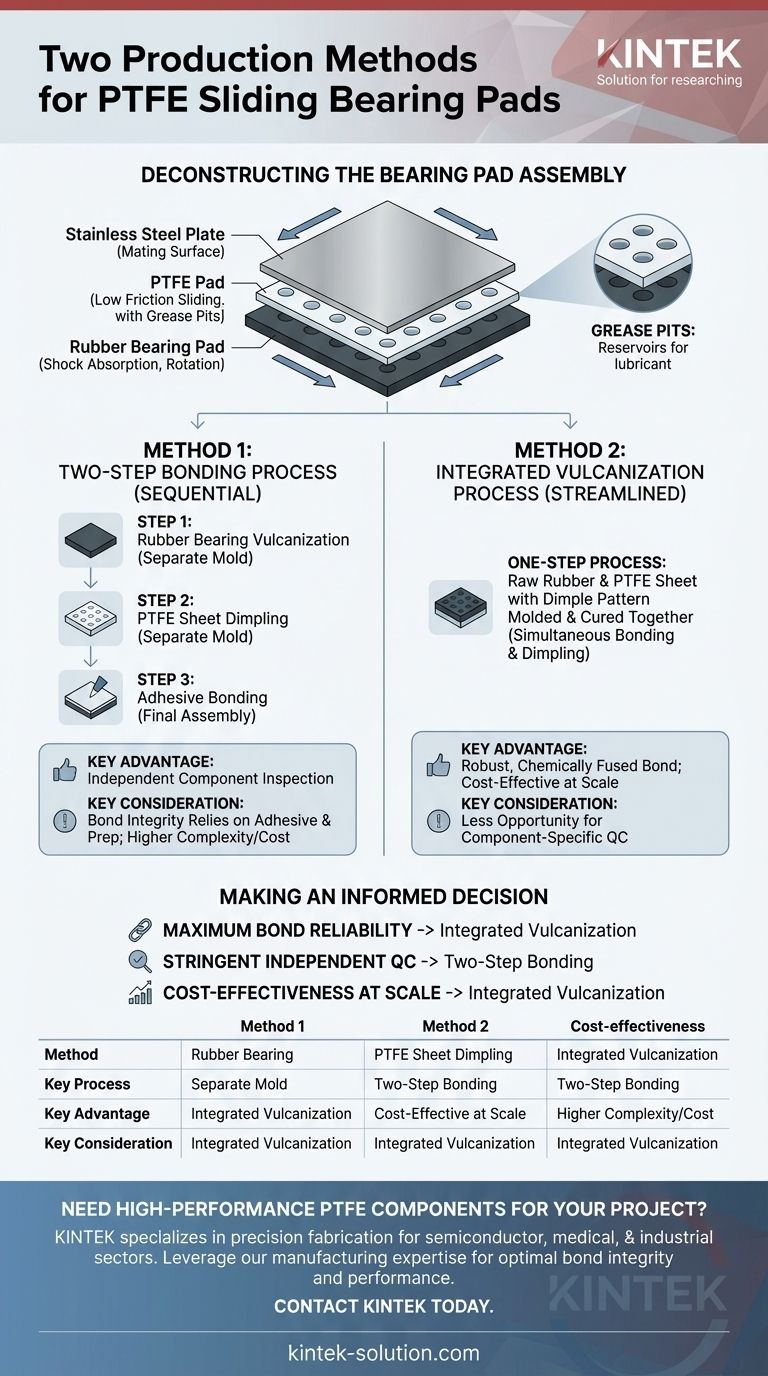

Déconstruction de l'assemblage du patin de palier

Pour comprendre les méthodes de fabrication, nous devons d'abord comprendre les composants et leurs fonctions. Un patin de palier coulissant typique en PTFE est une structure composite, et non un matériau unique.

Les composants de base

Un assemblage complet de palier coulissant se compose de trois parties clés.

Le patin de palier en caoutchouc assure l'absorption des chocs et l'amortissement. Il permet la rotation et supporte les charges verticales tout en réduisant les vibrations et le bruit.

Le patin en PTFE est collé sur le dessus du patin en caoutchouc. Son coefficient de friction extrêmement bas est ce qui permet le mouvement de glissement nécessaire pour accommoder l'expansion et la contraction thermiques.

Une plaque en acier inoxydable est la surface de contact qui glisse contre le PTFE. Elle est fixée à l'élément structurel opposé et fournit une surface lisse, durable et résistante à la corrosion.

Le rôle des puits de graisse

La surface du patin en PTFE n'est pas plate ; elle est intentionnellement pressée avec un motif de petites alvéoles ou « puits de graisse ».

Ces puits servent de réservoirs pour la graisse de silicone. Ce lubrifiant est essentiel pour maintenir les propriétés de faible friction du patin pendant la durée de vie de la structure, qui peut s'étendre sur des décennies.

Les deux philosophies de fabrication de base

Les deux méthodes de production divergent sur la manière et le moment où ces puits de graisse sont formés et sur la façon dont le PTFE est fixé au caoutchouc.

Méthode 1 : Le processus de collage en deux étapes

Il s'agit d'une méthode d'assemblage séquentielle.

Premièrement, le palier en caoutchouc est produit par son propre processus de vulcanisation. Séparément, une feuille de PTFE préfabriquée est placée dans un moule dédié et pressée pour former le motif requis de puits de graisse.

Enfin, le palier en caoutchouc fini et la plaque en PTFE finie (alvéolée) sont collés ensemble à l'aide d'un adhésif spécialisé. Il s'agit d'une étape d'assemblage finale et distincte.

Méthode 2 : Le processus de vulcanisation intégrée

Cette méthode rationalise la production en combinant les étapes.

Dans ce processus, la feuille de PTFE plate est placée directement dans le moule avec le caoutchouc brut. Pendant le cycle de vulcanisation du caoutchouc — le processus de durcissement du caoutchouc par la chaleur et la pression — une plaque à motifs presse les puits de graisse dans le PTFE.

Simultanément, la chaleur et la pression de la vulcanisation lient chimiquement la feuille de PTFE directement au palier en caoutchouc, créant un composant unique et intégré en une seule opération.

Comprendre les compromis

Aucune méthode n'est intrinsèquement supérieure dans toutes les situations ; elles représentent différentes approches avec des avantages et des inconvénients distincts.

Complexité et coût

Le Processus en deux étapes nécessite un moule supplémentaire spécifiquement pour presser la plaque en PTFE et implique une étape de collage séparée. Cela peut ajouter à la complexité et au coût global de production.

Le Processus intégré est plus efficace. Il élimine le besoin d'un moule séparé pour le PTFE et de l'étape de collage subséquente, ce qui peut réduire les coûts de fabrication, en particulier à haut volume.

Intégrité de la liaison

Le collage est un point de défaillance critique. Dans le Processus intégré, la vulcanisation crée une liaison chimique et mécanique puissante entre le caoutchouc et le PTFE. Ceci est souvent considéré comme une liaison plus robuste et fiable.

Avec le Processus en deux étapes, la qualité de la liaison dépend entièrement de la préparation de surface et de l'adhésif utilisé. Bien qu'extrêmement efficace lorsqu'il est bien fait, il introduit une autre variable qui doit être rigoureusement contrôlée.

Un point de confusion courant : Assemblage du patin contre matériau brut

Il est crucial de distinguer l'assemblage du patin de palier de la production du matériau PTFE brut lui-même.

Production du PTFE brut

Les références à la polymérisation en suspension et à la polymérisation en dispersion décrivent comment le polymère PTFE est chimiquement créé à partir de son gaz monomère.

La polymérisation en suspension crée des grains de PTFE qui sont transformés en pastilles solides, lesquelles sont ensuite utilisées pour mouler ou extruder les feuilles nécessaires aux patins de palier. La polymérisation en dispersion crée une poudre plus fine généralement utilisée pour les revêtements.

Fabrication de la feuille de PTFE

Une fois que le PTFE brut est créé, il est formé en grandes feuilles ou blocs. Ceux-ci sont ensuite découpés aux dimensions requises pour le patin de palier à l'aide de méthodes telles que la découpe à la forme, la découpe au jet d'eau ou l'estampage avant d'être utilisés dans l'une ou l'autre des deux méthodes d'assemblage.

Prendre une décision éclairée

Votre choix de spécification doit dépendre des priorités du projet.

- Si votre objectif principal est une fiabilité de liaison maximale : La méthode de vulcanisation intégrée est souvent préférée car elle crée généralement une liaison chimiquement fusionnée plus robuste entre les couches.

- Si votre objectif principal est un contrôle qualité indépendant et rigoureux : La méthode en deux étapes permet au patin en caoutchouc et à la plaque en PTFE d'être inspectés et qualifiés comme composants séparés avant le collage final.

- Si votre objectif principal est la rentabilité à l'échelle : Le processus de vulcanisation intégrée est généralement plus efficace, éliminant des étapes et potentiellement réduisant le coût unitaire final.

Comprendre ces nuances de fabrication vous permet de spécifier le patin de palier adapté qui correspond aux exigences spécifiques de performance, de qualité et budgétaires de votre projet.

Tableau récapitulatif :

| Méthode | Processus clé | Avantage clé | Considération clé |

|---|---|---|---|

| Collage en deux étapes | La plaque en PTFE est alvéolée et collée au palier en caoutchouc fini comme étape séparée. | Permet une inspection indépendante des composants avant l'assemblage final. | L'intégrité de la liaison dépend de la qualité de l'adhésif et de la préparation de surface. |

| Vulcanisation intégrée | Le PTFE est alvéolé et collé au caoutchouc pendant le processus de vulcanisation du caoutchouc. | Crée une liaison chimiquement fusionnée et robuste ; plus rentable à grande échelle. | Processus en une seule étape avec moins d'opportunités de contrôle qualité spécifique aux composants. |

Besoin de composants en PTFE haute performance pour votre projet ?

La méthode de fabrication que vous choisissez a un impact direct sur la performance et la longévité de vos patins de palier coulissant en PTFE. Chez KINTEK, nous sommes spécialisés dans la fabrication de précision de joints, de revêtements, de verrerie de laboratoire et de composants personnalisés en PTFE pour les secteurs des semi-conducteurs, médical, laboratoire et industriel.

Nous comprenons ces nuances critiques de fabrication et pouvons vous aider à choisir le processus adapté à vos exigences spécifiques, que vous ayez besoin de prototypes ou de commandes à haut volume. Notre expertise garantit une intégrité de liaison optimale, une précision dimensionnelle et une performance des matériaux.

Contactez KINTEK dès aujourd'hui pour discuter de vos besoins en composants PTFE et tirer parti de notre expertise en fabrication pour votre prochain projet.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées