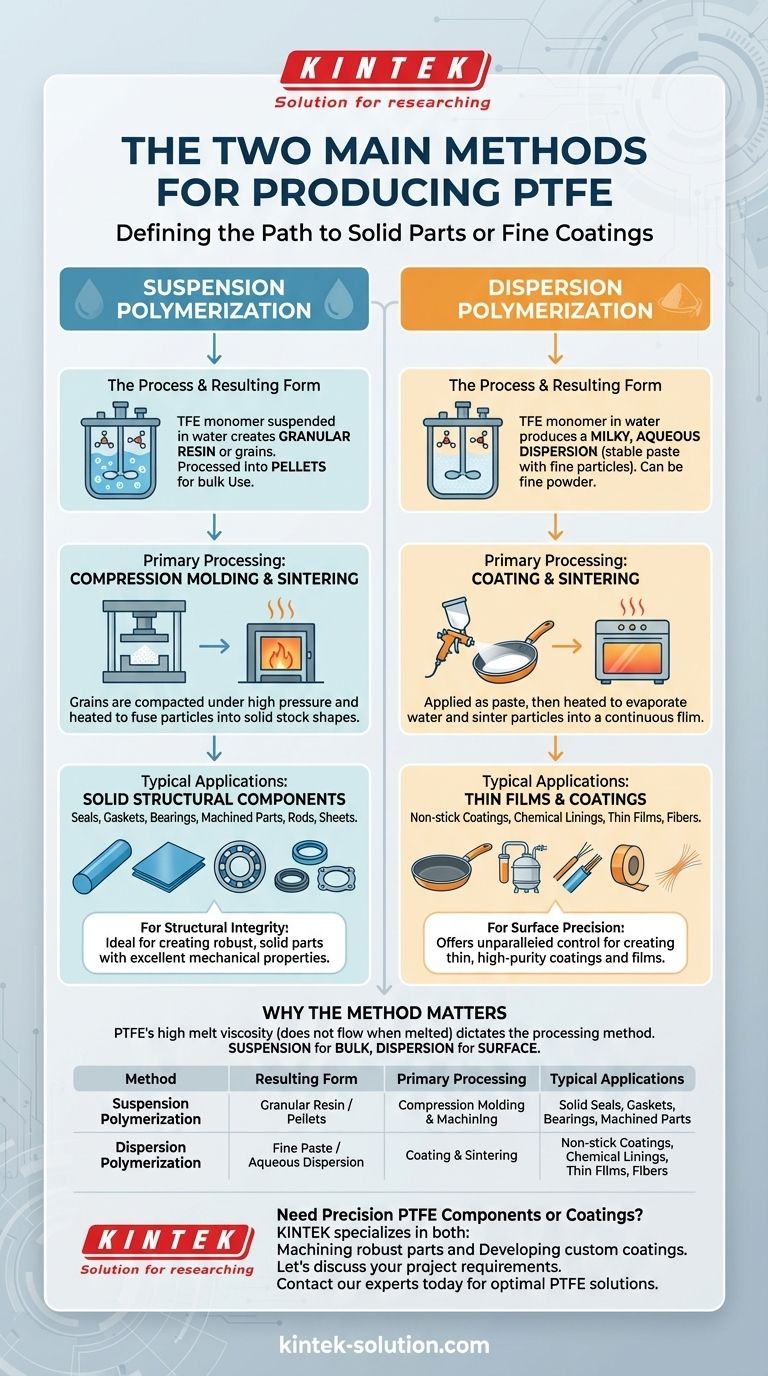

La production de polytétrafluoroéthylène (PTFE) est définie par deux méthodes distinctes et principales : la polymérisation en suspension et la polymérisation en dispersion. La différence fondamentale entre elles réside dans la forme physique de la matière première résultante. La polymérisation en suspension crée un PTFE granulaire destiné aux composants moulés solides, tandis que la polymérisation en dispersion produit une pâte fine utilisée pour les revêtements minces et les films.

Le choix entre les méthodes de production de PTFE n'est pas un détail opérationnel ; c'est le facteur le plus important déterminant la forme finale du matériau et ses applications viables. Une voie mène à des pièces solides et structurelles, tandis que l'autre mène à des surfaces minces et fonctionnelles.

Les deux voies de la polymérisation

Le processus de polymérisation initial prépare le terrain pour tous les traitements ultérieurs. Parce que le PTFE ne fond pas et ne s'écoule pas comme les plastiques conventionnels, sa forme initiale — qu'il s'agisse d'un grain ou d'une pâte — est essentielle.

Polymérisation en suspension : Construction de formes solides

Dans la polymérisation en suspension, le monomère de tétrafluoroéthylène (TFE) est polymérisé tout en étant en suspension dans l'eau.

Ce processus donne des particules solides de PTFE connues sous le nom de résine granulaire ou de grains. Ces grains sont ensuite transformés en formes plus utilisables, telles que des poudres fluides ou des pastilles solides.

L'objectif principal de cette méthode est de créer un matériau en vrac idéal pour le moulage par compression, où il est pressé et chauffé pour former des formes brutes solides telles que des tiges, des feuilles et des blocs.

Polymérisation en dispersion : Création de films minces et de revêtements

La polymérisation en dispersion se produit également dans l'eau mais donne un résultat différent.

Cette méthode produit une dispersion laiteuse et aqueuse — essentiellement une pâte stable contenant des particules extrêmement fines de PTFE. Cette pâte peut être utilisée directement ou transformée en une poudre fine et non fluide.

La finesse de la taille des particules rend cette forme idéale pour créer des films minces et des revêtements, tels que la couche antiadhésive sur les ustensiles de cuisson, ou pour produire des fibres fines.

Pourquoi la méthode dicte l'application

Comprendre comment le PTFE brut est transformé en produit fini clarifie pourquoi les deux méthodes de polymérisation ne sont pas interchangeables. Elles résolvent deux défis de fabrication complètement différents.

Le défi unique du traitement du PTFE

Le PTFE possède une viscosité à l'état fondu exceptionnellement élevée, ce qui signifie qu'il ne s'écoule pas lorsqu'il fond.

Cette propriété empêche l'utilisation de techniques courantes de traitement des thermoplastiques à grand volume, comme le moulage par injection. Les fabricants doivent plutôt s'appuyer sur des méthodes capables de consolider les particules de PTFE sans exiger qu'elles s'écoulent.

Des grains en suspension aux pièces usinées

Les pastilles et les grains issus de la polymérisation en suspension sont parfaitement adaptés au moulage par compression et au frittage. Dans ce processus, le matériau est compacté sous haute pression puis chauffé pour fusionner les particules en un bloc solide.

Ces formes brutes solides sont ensuite usinées à l'aide de techniques traditionnelles telles que le fraisage et le tournage CNC pour créer des composants précis et durables tels que des joints, des garnitures et des paliers.

De la pâte en dispersion aux revêtements de surface

La pâte fine issue de la polymérisation en dispersion est conçue pour être appliquée sur un substrat, souvent par pulvérisation ou par revêtement au rouleau.

Après application, la pièce est chauffée. Cela évapore l'eau et fritte les particules de PTFE ensemble, formant un film continu, non poreux et durable. C'est le processus de base pour créer des revêtements résistants aux produits chimiques et des surfaces antiadhésives.

Comprendre les compromis

Chaque méthode de polymérisation est optimisée pour un ensemble de résultats différent, présentant un compromis clair entre la forme en vrac et l'application fine.

Suspension : Pour l'intégrité structurelle

L'avantage clé de la polymérisation en suspension est sa capacité à produire de grandes quantités de résine adaptées à la création de pièces solides et robustes dotées d'excellentes propriétés mécaniques.

La limite est que cette forme granulaire ne peut pas être utilisée pour créer les films et revêtements ultra-minces et uniformes possibles avec le PTFE de qualité dispersion.

Dispersion : Pour la précision de surface

La polymérisation en dispersion offre un contrôle inégalé pour créer des revêtements et des films minces de haute pureté. Elle est essentielle pour les applications au niveau de la surface.

Sa limite est qu'elle n'est pas destinée à la production de composants structurels épais. La forme du matériau est spécifiquement conçue pour la couverture de surface, et non pour la masse en vrac.

Faire le bon choix pour votre objectif

Le PTFE que vous rencontrez dans une application a été mis sur sa voie dès le moment de la polymérisation. Comprendre cette origine vous aide à spécifier le bon matériau pour votre projet.

- Si votre objectif principal est de créer des composants solides et structurels : Vous travaillerez avec du PTFE dérivé de la polymérisation en suspension, généralement fourni sous forme de blocs, de tiges ou de feuilles moulés prêts à être usinés.

- Si votre objectif principal est d'appliquer un revêtement antiadhésif ou résistant aux produits chimiques : Vous avez besoin de PTFE produit par polymérisation en dispersion, qui sera fourni sous forme de pâte liquide ou de poudre fine.

- Si votre objectif principal est de produire des rubans, des membranes ou des fibres minces : Vous commencerez également avec du matériau issu de la polymérisation en dispersion, car sa structure à fines particules est nécessaire pour ces formes délicates.

En fin de compte, savoir si vous avez besoin de construire un objet solide ou de revêtir une surface vous dira tout ce que vous devez savoir sur l'origine de fabrication du matériau.

Tableau récapitulatif :

| Méthode | Forme de PTFE résultante | Traitement principal | Applications typiques |

|---|---|---|---|

| Polymérisation en suspension | Résine granulaire / Pastilles | Moulage par compression et usinage | Joints solides, garnitures, paliers, pièces usinées |

| Polymérisation en dispersion | Pâte fine / Dispersion aqueuse | Revêtement et frittage | Revêtements antiadhésifs, revêtements chimiques, films minces, fibres |

Besoin de composants ou de revêtements en PTFE de précision ?

Comprendre la méthode de production est la première étape. La suivante est de s'associer à un fabricant qui maîtrise le traitement.

KINTEK est spécialisé dans les deux :

- L'usinage de pièces robustes à partir de blocs et de tiges de PTFE polymérisé en suspension.

- Le développement de revêtements personnalisés utilisant des pâtes de PTFE polymérisé en dispersion.

Nous servons les secteurs des semi-conducteurs, du médical, des laboratoires et de l'industrie avec des fabrications sur mesure, du prototype aux commandes à haut volume, garantissant précision et performance.

Discutons des exigences de votre projet. Contactez nos experts dès aujourd'hui pour trouver la solution PTFE optimale pour votre application.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide