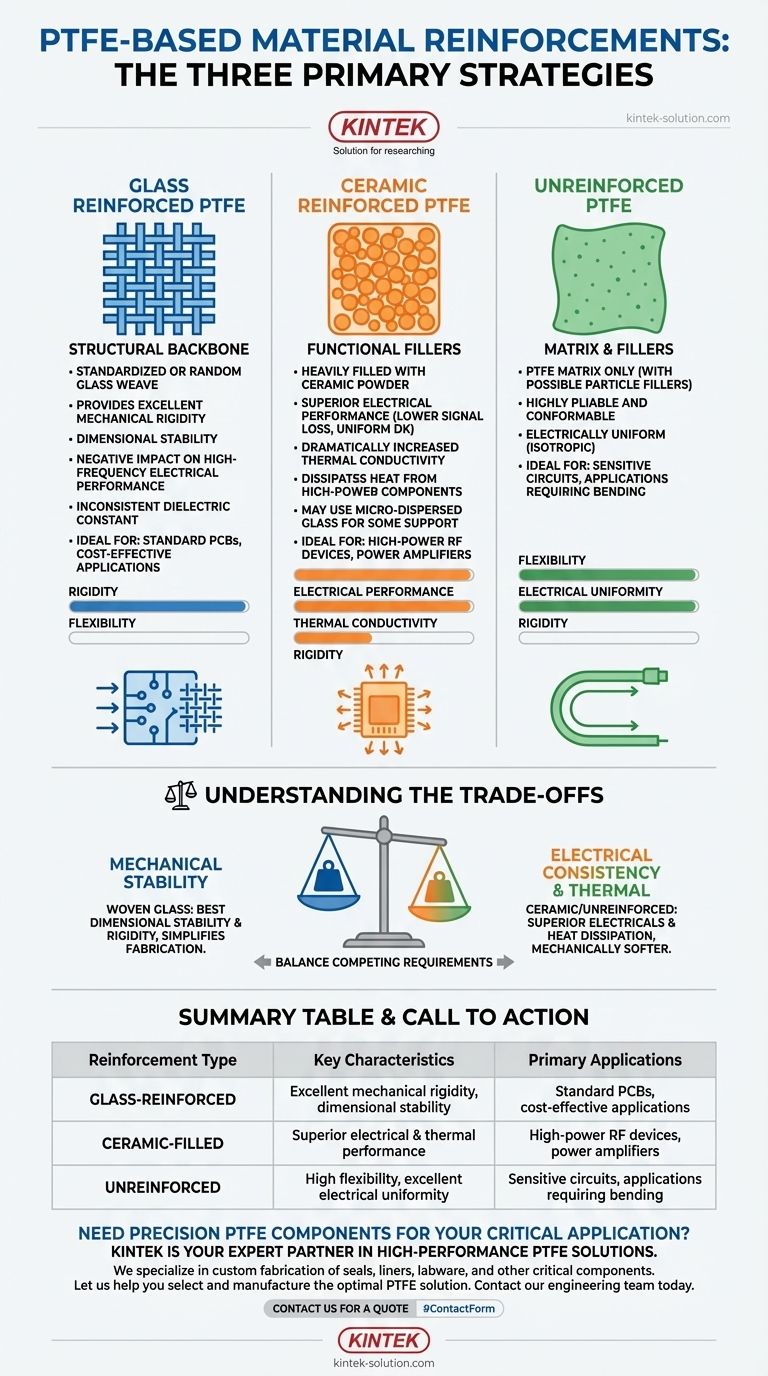

Dans les matériaux à base de PTFE, il existe trois stratégies de renforcement principales : le verre, la céramique et l'absence de renfort. Le renforcement en verre utilise un tissage de verre standardisé ou aléatoire pour fournir une rigidité significative. Le renforcement céramique implique généralement l'ajout de charges céramiques pour adapter les propriétés électriques et thermiques. Les matériaux non renforcés se composent uniquement de la matrice PTFE, souvent avec des charges particulaires, ce qui les rend très souples et électriquement uniformes.

Le choix du renfort ne concerne pas seulement la résistance mécanique ; c'est la décision fondamentale qui dicte la performance électrique, la stabilité thermique et la pertinence du matériau pour une application spécifique, en particulier dans l'électronique à haute fréquence.

La distinction critique : Renforts contre charges

Pour bien comprendre ces matériaux, il est essentiel de distinguer un renfort structurel d'une charge fonctionnelle. Ils servent des objectifs principaux différents.

Les renforts fournissent l'intégrité structurelle

Un renfort est généralement un tissage de tissu ou de fibres, comme le verre tissé. Sa tâche principale est de fournir une résistance mécanique, une rigidité et une stabilité dimensionnelle à la matrice PTFE autrement molle.

Cette ossature structurelle empêche le matériau de se déformer ou de changer de forme pendant la fabrication et sous contrainte thermique.

Les charges modifient les propriétés de base

Une charge est généralement une poudre mélangée à la résine PTFE avant sa mise en forme. Sa tâche principale est de modifier les propriétés inhérentes du PTFE.

Les céramiques sont les charges les plus courantes. Elles sont ajoutées pour contrôler la constante diélectrique (Dk), réduire les pertes électriques et améliorer considérablement la conductivité thermique, aidant à dissiper la chaleur.

Un regard plus approfondi sur chaque type de renfort

Chaque stratégie de renforcement crée un matériau avec un profil distinct de forces et de faiblesses.

PTFE renforcé de verre

C'est la structure composite la plus traditionnelle, où un tissu de verre tissé est imprégné de PTFE. C'est un choix standard pour de nombreuses applications de circuits imprimés (PCB).

L'avantage clé est une excellente stabilité mécanique. Le tissage en verre rend le matériau rigide et facile à manipuler pendant la fabrication. Les tissages de verre courants comprennent des types tels que 106, 1078 et 1080.

Cependant, le tissage en verre peut avoir un impact négatif sur les performances électriques à haute fréquence en introduisant des incohérences dans la constante diélectrique à travers le matériau.

PTFE chargé de céramique

Ces matériaux privilégient les performances électriques et thermiques. Ils se composent d'une matrice PTFE fortement chargée de poudre céramique.

Leur principal avantage est une performance électrique supérieure, y compris une perte de signal plus faible et une constante diélectrique plus uniforme et isotrope car il n'y a pas de motif de tissage grossier.

Les charges céramiques augmentent également considérablement la conductivité thermique, ce qui est essentiel pour dissiper la chaleur des composants à haute puissance. Bien que parfois non renforcés, ces matériaux utilisent souvent un verre très léger et micro-dispersé pour un certain support structurel sans compromettre les propriétés électriques.

PTFE non renforcé

Cette catégorie représente le PTFE dans sa forme la plus souple. Il se compose de la matrice PTFE, qui peut ou non contenir des charges fonctionnelles comme de la poudre céramique.

La caractéristique déterminante est la flexibilité et la conformité. Sans tissage structurel, le matériau est très souple et peut être utilisé dans des applications nécessitant une flexion.

Électriquement, il est très uniforme (isotrope) car il n'y a pas de tissage en verre pour influencer la propagation du signal. Cela le rend idéal pour les applications où la cohérence électrique est la priorité absolue.

Comprendre les compromis

Le choix d'un matériau implique de mettre en balance des exigences concurrentes. Il n'y a pas d'option unique « meilleure » ; seulement la meilleure adaptation à un objectif de conception spécifique.

Stabilité mécanique contre cohérence électrique

Le verre tissé offre la meilleure stabilité dimensionnelle et rigidité, ce qui simplifie la fabrication des PCB. Cependant, les fibres de verre et la résine PTFE ont des constantes diélectriques différentes, créant des incohérences électriques qui peuvent être problématiques pour les conceptions très haute fréquence ou sensibles.

Les matériaux chargés de céramique et non renforcés offrent une cohérence électrique bien supérieure, mais sont mécaniquement plus mous, ce qui peut poser des problèmes de fabrication.

Gestion thermique

Le PTFE standard renforcé de verre est un mauvais conducteur thermique. L'ajout de charges céramiques apporte une amélioration significative, créant un chemin direct pour que la chaleur s'échappe des composants actifs vers un dissipateur thermique. C'est un avantage critique pour les amplificateurs de puissance et autres dispositifs RF haute puissance.

Coût et complexité

Les matériaux renforcés de verre sont généralement l'option la plus mature et la plus rentable. Les composites chargés de céramique haute performance sont généralement plus coûteux en raison des matériaux et des processus avancés impliqués.

Faire le bon choix pour votre application

Votre décision finale doit être guidée par le paramètre de performance le plus critique de votre conception.

- Si votre objectif principal est la rigidité mécanique et la rentabilité pour des applications générales : Choisissez un matériau PTFE standard renforcé de verre.

- Si votre objectif principal est une performance électrique haute fréquence supérieure et une gestion thermique : Optez pour un composite PTFE chargé de céramique.

- Si votre objectif principal est la flexibilité ou une uniformité électrique absolue pour des circuits très sensibles : Un PTFE non renforcé, qui peut toujours contenir des charges céramiques pour le contrôle diélectrique, est le choix idéal.

Comprendre ces stratégies de renforcement vous permet d'adapter précisément votre matériau aux exigences mécaniques, thermiques et électriques uniques de votre conception.

Tableau récapitulatif :

| Type de renfort | Caractéristiques clés | Applications principales |

|---|---|---|

| Renforcé de verre | Excellente rigidité mécanique, stabilité dimensionnelle | PCB standard, applications rentables |

| Chargé de céramique | Performance électrique haute fréquence supérieure, conductivité thermique élevée | Dispositifs RF haute puissance, amplificateurs de puissance |

| Non renforcé | Grande flexibilité, excellente uniformité électrique, souple | Circuits sensibles, applications nécessitant une flexion |

Besoin de composants en PTFE de précision pour votre application critique ?

Choisir le bon matériau PTFE est essentiel pour le succès de votre projet dans les secteurs des semi-conducteurs, médical, laboratoire ou industriel. Le mauvais matériau peut entraîner des problèmes de performance, des retards de fabrication et des coûts accrus.

KINTEK est votre partenaire expert en solutions PTFE haute performance. Nous ne nous contentons pas de fournir des pièces ; nous offrons une expertise en matériaux et une fabrication de précision pour garantir que vos composants répondent aux exigences mécaniques, thermiques et électriques exactes de votre application.

Nous nous spécialisons dans la fabrication sur mesure de joints, de revêtements, de verrerie de laboratoire et d'autres composants critiques en PTFE — des prototypes initiaux aux séries de production à grand volume. Notre accent sur la précision garantit que vos conceptions fonctionnent de manière fiable.

Laissez-nous vous aider à sélectionner et à fabriquer la solution PTFE optimale. Contactez notre équipe d'ingénieurs dès aujourd'hui pour discuter des exigences de votre projet et recevoir un devis.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

Les gens demandent aussi

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente