La différence fondamentale est que les sièges en NBR (caoutchouc nitrile) sont des élastomères flexibles et économiques conçus pour des applications générales telles que l'eau et le CVC, tandis que les sièges en PTFE (polytétrafluoroéthylène) sont des polymères rigides haute performance conçus pour une résistance chimique supérieure et une durabilité à haute température dans des environnements industriels exigeants.

Le choix entre NBR et PTFE ne dépend pas de ce qui est « meilleur », mais de ce qui est correct pour l'exigence opérationnelle spécifique. C'est un compromis d'ingénierie classique entre l'utilité générale et le coût inférieur du NBR et la performance spécialisée et robuste du PTFE.

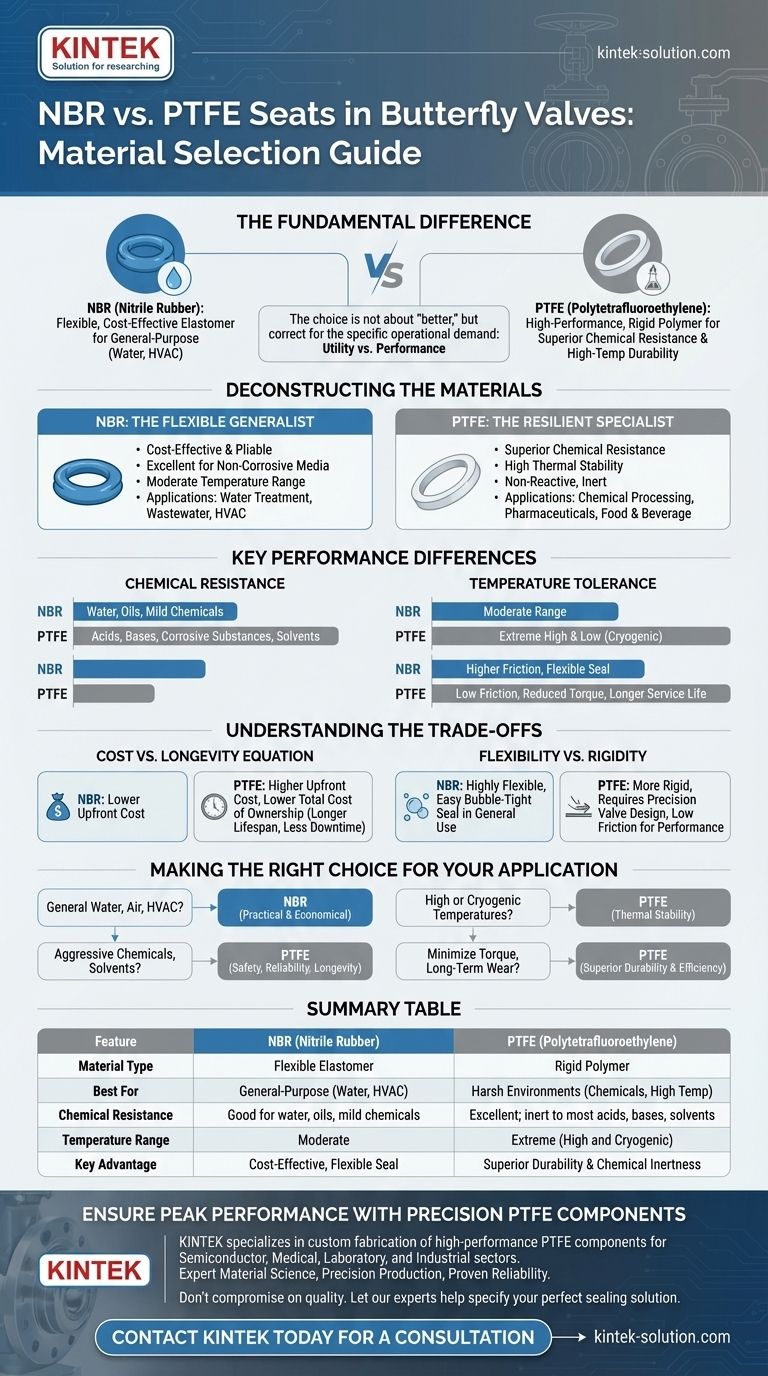

Déconstruction des matériaux : NBR vs PTFE

Comprendre les propriétés fondamentales de chaque matériau révèle pourquoi ils sont adaptés à des contextes opérationnels entièrement différents.

NBR (Caoutchouc Nitrile) : Le généraliste flexible

Le NBR est un élastomère connu pour sa flexibilité et sa capacité à créer un joint étanche dans des conditions de service standard.

Ses principales caractéristiques sont l'efficacité économique et la malléabilité. Cela en fait un excellent choix pour les applications où le fluide est non corrosif et les températures modérées.

Les applications courantes pour les sièges en NBR comprennent le traitement de l'eau, les eaux usées et les systèmes CVC où un joint fiable est nécessaire sans exposition à des produits chimiques agressifs.

PTFE (Polytétrafluoroéthylène) : Le spécialiste résilient

Le PTFE est un fluoropolymère reconnu pour sa résilience exceptionnelle dans des conditions difficiles. Il est fondamentalement différent d'un caoutchouc flexible.

Ses propriétés clés sont une résistance chimique supérieure et une stabilité thermique élevée. Le PTFE est non réactif, ce qui le rend presque inerte à la plupart des produits chimiques et solvants.

Ce matériau excelle dans les environnements exigeants tels que la transformation chimique, la pharmacie et l'alimentation et les boissons, où l'incompatibilité des fluides peut entraîner une défaillance catastrophique.

Différences clés de performance

Les propriétés des matériaux se traduisent directement par des avantages et des limites de performance distincts dans un système réel.

Résistance chimique

Le PTFE offre une gamme beaucoup plus large de compatibilité chimique. Sa nature non réactive garantit l'intégrité du siège de vanne lorsqu'il est exposé à des acides, des bases et d'autres substances corrosives.

Le NBR convient à l'eau, aux huiles et à certains produits chimiques doux, mais se dégradera lorsqu'il sera exposé à des fluides plus agressifs.

Tolérance à la température

Les sièges en PTFE peuvent résister à des températures extrêmes, à la fois élevées et basses, sans perdre leur intégrité structurelle. Cette stabilité thermique élevée est essentielle pour les processus impliquant de la vapeur ou d'autres fluides à haute température.

Les sièges en NBR fonctionnent dans une plage de température plus modérée et peuvent devenir cassants ou perdre leur capacité d'étanchéité aux températures extrêmes.

Durabilité et friction

Le faible coefficient de friction du PTFE est un avantage significatif. Il réduit le couple nécessaire pour faire fonctionner la vanne et minimise l'usure du siège, contribuant à une durée de vie plus longue.

Le NBR, étant un caoutchouc, présente une friction plus élevée. Cependant, sa flexibilité lui permet de sceller efficacement contre le disque de la vanne avec une force minimale dans les applications à basse pression.

Comprendre les compromis

La sélection d'un siège de vanne nécessite une compréhension claire des compromis entre le coût, la performance et la durée de vie opérationnelle.

L'équation Coût vs Longévité

Le NBR est nettement plus économique à l'achat initial. Pour les services utilitaires standard, il offre d'excellentes performances pour son prix.

Le PTFE a un coût initial plus élevé, mais offre une durée de vie plus longue et une plus grande fiabilité dans les environnements difficiles. Cela se traduit souvent par un coût total de possession inférieur en réduisant les temps d'arrêt et la fréquence de remplacement.

Flexibilité vs Rigidité

La flexibilité du NBR lui permet de former facilement un joint étanche aux bulles, ce qui est très efficace dans les vannes papillon à usage général.

Le PTFE est un matériau plus rigide. Bien que cette rigidité contribue à sa durabilité, il nécessite un corps de vanne et un disque bien conçus pour garantir un joint parfait. Sa surface à faible friction est ce qui assure la performance d'étanchéité et empêche le grippage.

Faire le bon choix pour votre application

Votre décision doit être guidée par les exigences spécifiques de votre système.

- Si votre objectif principal est l'eau générale, l'air ou les systèmes CVC : Le NBR est le choix le plus pratique et le plus économique, offrant un joint fiable dans des conditions modérées.

- Si votre application implique des produits chimiques agressifs, des solvants ou des fluides corrosifs : Le PTFE est la seule option appropriée pour garantir la sécurité, la fiabilité et la longévité du système.

- Si votre système fonctionne à des températures élevées ou cryogéniques : La stabilité thermique exceptionnelle du PTFE est nécessaire pour éviter la défaillance du matériau.

- Si votre priorité est de minimiser le couple de la vanne et l'usure à long terme : La surface à faible friction du PTFE offre une durabilité et une efficacité opérationnelle supérieures.

En fin de compte, l'adéquation du matériau du siège avec le fluide et la température d'opération est le facteur le plus critique pour garantir la performance et la sécurité de votre système.

Tableau récapitulatif :

| Caractéristique | NBR (Caoutchouc Nitrile) | PTFE (Polytétrafluoroéthylène) |

|---|---|---|

| Type de matériau | Élastomère flexible | Polymère rigide |

| Idéal pour | Usage général (Eau, CVC) | Environnements difficiles (Produits chimiques, Haute température) |

| Résistance chimique | Bonne pour l'eau, les huiles, les produits chimiques doux | Excellente ; inerte à la plupart des acides, bases, solvants |

| Plage de température | Modérée | Extrême (Élevée et cryogénique) |

| Avantage clé | Joint économique et flexible | Durabilité et inertie chimique supérieures |

Assurez une performance maximale avec des composants PTFE de précision

La sélection du siège de vanne correct est essentielle pour l'intégrité du système, la sécurité et l'efficacité des coûts. Pour les applications exigeantes dans les secteurs des semi-conducteurs, médical, laboratoire et industriel, les propriétés supérieures du PTFE sont non négociables.

KINTEK se spécialise dans la fabrication sur mesure de composants PTFE haute performance, y compris des joints, des revêtements et de la verrerie de laboratoire. Nous fournissons la précision et la durabilité qu'exigent vos processus critiques.

Pourquoi s'associer à KINTEK ?

- Science des matériaux experte : Nous comprenons les exigences des industries spécialisées.

- Production de précision : Des prototypes aux commandes à haut volume, nous veillons à ce que chaque composant réponde aux spécifications exactes.

- Fiabilité éprouvée : Nos composants sont conçus pour durer dans les environnements les plus difficiles.

Ne faites aucun compromis sur la qualité. Laissez nos experts vous aider à spécifier la solution d'étanchéité parfaite pour votre application.

Contactez KINTEK dès aujourd'hui pour une consultation afin de discuter de vos besoins personnalisés en PTFE.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Porte-filtres à joint PTFE personnalisables pour des applications polyvalentes

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

Les gens demandent aussi

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes