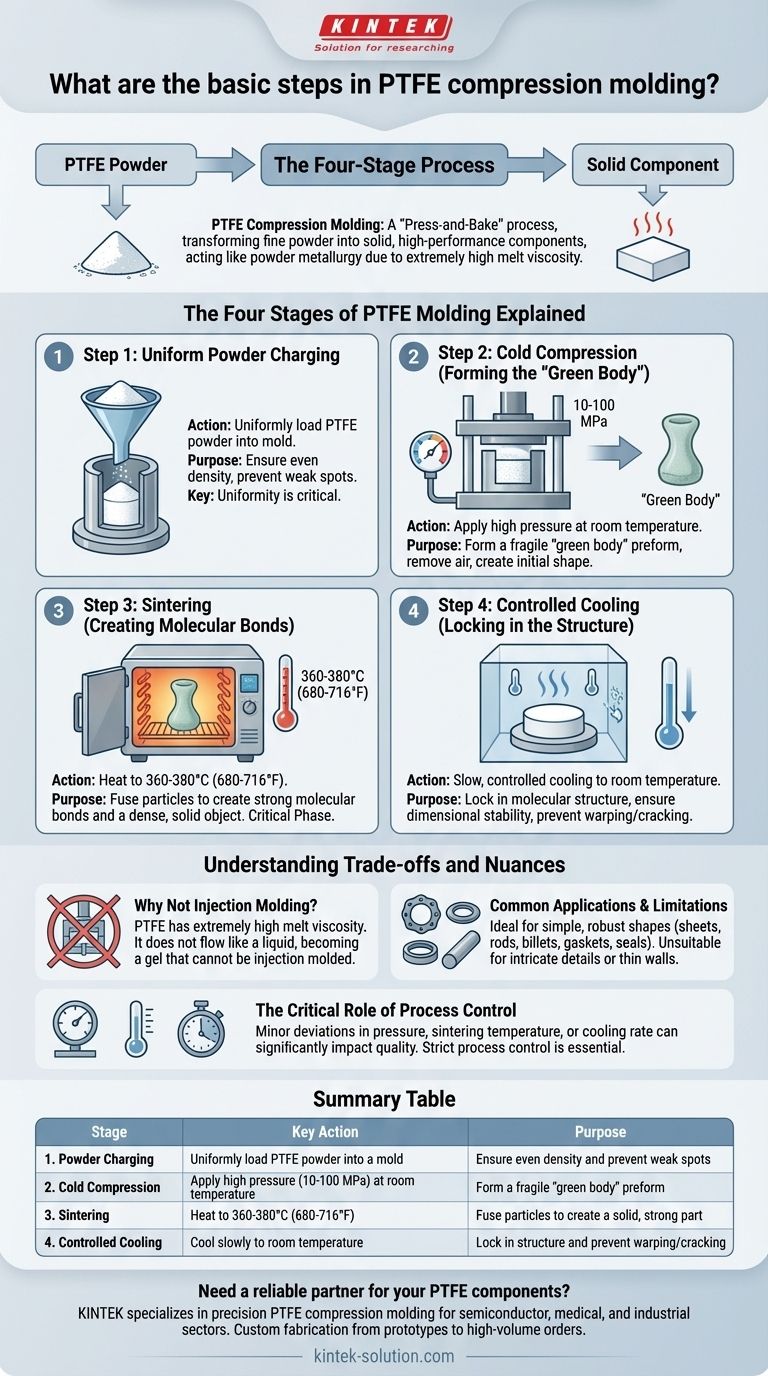

À la base, le moulage par compression du PTFE est un processus en quatre étapes qui transforme une poudre fine en un composant solide et performant. Il implique le remplissage uniforme d'un moule avec de la résine PTFE, sa compression sous haute pression à température ambiante, son chauffage dans un processus appelé frittage pour fusionner les particules, et enfin, son refroidissement dans des conditions contrôlées pour obtenir sa forme finale.

Contrairement aux plastiques courants qui sont fondus et injectés, le PTFE a une viscosité de fusion extrêmement élevée, ce qui le rend impossible à traiter de manière conventionnelle. Par conséquent, le moulage par compression agit davantage comme la métallurgie des poudres – une méthode de "pressage et cuisson" qui fusionne les particules sans jamais atteindre un véritable état liquide.

Les quatre étapes du moulage du PTFE expliquées

Chaque étape du processus de moulage par compression est essentielle pour développer les propriétés uniques de la pièce finale en PTFE, de sa résistance chimique à sa résistance mécanique.

Étape 1 : Chargement uniforme de la poudre

Le processus commence par le chargement soigneux d'une quantité spécifique de poudre de PTFE dans une cavité de moule.

La clé de cette étape est l'uniformité. Toute distribution inégale de la poudre peut entraîner des variations de densité, créant des points faibles et compromettant l'intégrité structurelle du composant fini.

Étape 2 : Compression à froid (formation du "corps vert")

Ensuite, la poudre est comprimée à température ambiante en utilisant des pressions allant de 10 à 100 MPa.

Cette haute pression force les particules de poudre individuelles à entrer en contact étroit, éliminant l'air et créant une forme préliminaire fragile. Cette forme pré-frittée est souvent appelée un "corps vert" ou une préforme. Elle a la bonne forme mais manque de résistance mécanique significative.

Étape 3 : Frittage (création de liaisons moléculaires)

Le corps vert est soigneusement retiré du moule et placé dans un four pour le frittage, la phase la plus critique du processus.

Le composant est chauffé à une température précise comprise entre 360 et 380 °C (680 et 716 °F). À cette température, les particules de PTFE fusionnent, créant de fortes liaisons moléculaires et transformant la préforme fragile en un objet dense et solide. C'est là que les propriétés mécaniques finales du matériau sont établies.

Étape 4 : Refroidissement contrôlé (fixation de la structure)

Après le frittage, le composant doit être refroidi à température ambiante de manière très contrôlée.

Un refroidissement lent est essentiel. Un refroidissement rapide peut introduire des contraintes internes, entraînant un gauchissement ou même des fissures. Cette dernière étape solidifie la structure moléculaire de la pièce et assure sa stabilité dimensionnelle et ses performances.

Comprendre les compromis et les nuances

Bien que simple, le succès du moulage par compression du PTFE dépend de la compréhension de ses exigences et limitations uniques.

Pourquoi ne pas utiliser le moulage par injection traditionnel ?

La principale raison de ce processus spécialisé est la viscosité de fusion extrêmement élevée du PTFE. Même lorsqu'il est chauffé au-dessus de son point de fusion, il ne s'écoule pas comme un liquide. Au lieu de cela, il devient une substance visqueuse, semblable à un gel, qui ne peut pas être forcée dans un moule avec la vitesse et la précision du moulage par injection.

Applications et limitations courantes

Le moulage par compression est idéal pour produire des formes simples et robustes avec des parois épaisses.

Cette méthode excelle dans la création de matériaux bruts comme les feuilles, les barres et les billettes, qui sont souvent usinés en pièces plus complexes. Elle est également parfaite pour la fabrication de composants tels que les joints, les bagues d'étanchéité et les roulements. Cependant, elle est généralement inadaptée à la création de pièces avec des détails complexes ou des parois minces.

Le rôle critique du contrôle des processus

La qualité d'une pièce en PTFE moulée est très sensible aux variables du processus. Des écarts mineurs de pression, de température de frittage ou de vitesse de refroidissement peuvent avoir un impact significatif sur la densité, la porosité et la résistance mécanique de la pièce finale. Cela rend un contrôle strict du processus absolument essentiel pour produire des composants fiables.

Faire le bon choix pour votre objectif

Comprendre ce processus vous permet de spécifier plus efficacement les pièces et les matériaux.

- Si votre objectif principal est la fiabilité des composants : Insistez sur des cycles de frittage et de refroidissement contrôlés, car ces étapes sont les plus critiques pour assurer des propriétés matérielles constantes et prévenir une défaillance prématurée.

- Si votre objectif principal est de produire des formes brutes simples : Reconnaissez que le moulage par compression est la méthode la plus directe et la plus rentable pour créer des billettes, des barres et des feuilles de PTFE de haute qualité pour l'usinage ultérieur.

- Si votre objectif principal est de concevoir des pièces complexes : Comprenez que votre pièce sera probablement usinée à partir d'une forme brute moulée par compression plutôt que moulée directement, ce qui influencera les considérations de conception telles que la taille des caractéristiques et les tolérances.

La maîtrise de ces quatre étapes fondamentales est la clé pour spécifier, fabriquer ou dépanner avec succès tout composant en PTFE moulé par compression.

Tableau récapitulatif :

| Étape | Action clé | Objectif |

|---|---|---|

| 1. Chargement de la poudre | Charger uniformément la poudre de PTFE dans un moule | Assurer une densité uniforme et prévenir les points faibles |

| 2. Compression à froid | Appliquer une haute pression (10-100 MPa) à température ambiante | Former une préforme fragile "corps vert" |

| 3. Frittage | Chauffer à 360-380°C (680-716°F) | Fusionner les particules pour créer une pièce solide et résistante |

| 4. Refroidissement contrôlé | Refroidir lentement à température ambiante | Fixer la structure et prévenir le gauchissement/les fissures |

Besoin d'un partenaire fiable pour vos composants en PTFE ?

KINTEK est spécialisé dans le moulage par compression de précision du PTFE, fabriquant des joints, des revêtements et des équipements de laboratoire haute performance pour les secteurs des semi-conducteurs, du médical et de l'industrie. Notre contrôle strict des processus garantit que vos pièces ont la densité, la résistance et la résistance chimique constantes dont vous avez besoin.

Nous proposons une fabrication sur mesure, des prototypes aux commandes à grand volume. Contactez nos experts dès aujourd'hui pour discuter de votre projet et obtenir un devis !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide