En science des matériaux, l'ajout d'une charge vise à améliorer des propriétés spécifiques d'un polymère de base. Les billes en Téflon chargé en verre en sont un excellent exemple, offrant des caractéristiques mécaniques nettement améliorées par rapport à leurs homologues vierges (non chargés). Les principaux avantages sont une résistance supérieure à l'usure, une résistance à la compression accrue, une déformation plus faible sous charge et une meilleure stabilité dimensionnelle sur une plage de températures.

Le choix entre le Téflon vierge et le Téflon chargé en verre est un compromis d'ingénierie classique. Alors que le Téflon vierge excelle en pureté chimique et en isolation électrique, l'ajout de fibres de verre le transforme en un matériau robuste, capable de supporter des charges et adapté aux systèmes mécaniques soumis à de fortes contraintes où le Téflon pur se déformerait ou s'userait prématurément.

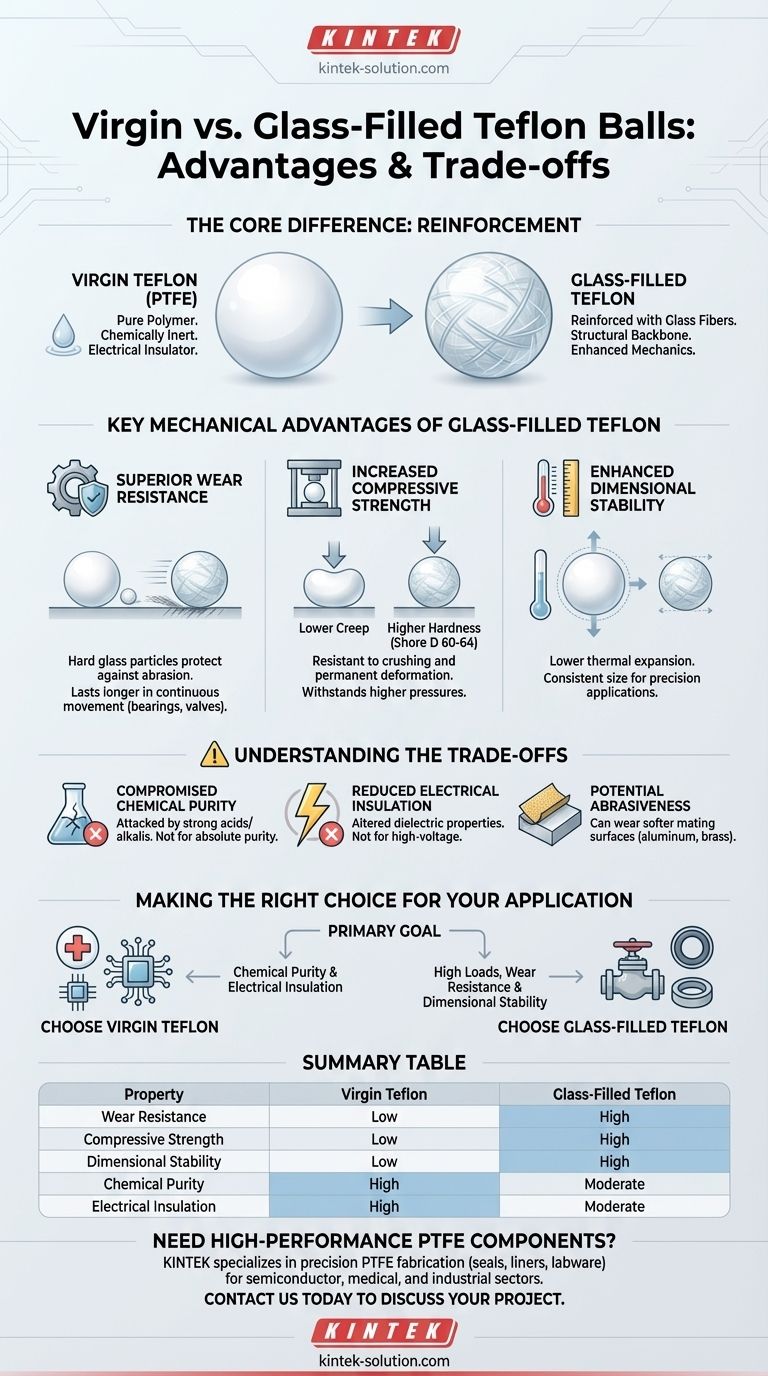

La différence fondamentale : le renforcement par la fibre de verre

Pour comprendre les avantages, il est essentiel de comprendre ce qui distingue ces deux matériaux au niveau microscopique.

Qu'est-ce que le Téflon « vierge » ?

Le Téflon vierge, ou polytétrafluoroéthylène (PTFE), est un polymère pur et non chargé.

Il est réputé pour son inertie chimique exceptionnelle, son coefficient de friction extrêmement bas (ce qui le rend très glissant) et ses excellentes performances en tant qu'isolant électrique.

Le rôle de la charge en verre

Le Téflon chargé en verre contient des fibres ou des particules de verre microscopiques mélangées à la matrice de PTFE.

Ces fibres agissent comme un renfort, un peu comme les barres d'armature renforcent le béton. Le verre rigide fournit une ossature structurelle au sein de la base de Téflon plus souple, ce qui est la source de ses propriétés mécaniques améliorées.

Principaux avantages mécaniques du Téflon chargé en verre

L'ajout de fibres de verre se traduit directement par des performances supérieures dans les applications physiques exigeantes.

Résistance supérieure à l'usure

Les particules de verre dures protègent le matériau en Téflon plus tendre contre l'abrasion et la friction.

Cela permet aux billes chargées en verre de durer beaucoup plus longtemps dans les applications impliquant un mouvement continu, comme dans les paliers, les clapets anti-retour et les débitmètres.

Résistance à la compression et dureté accrues

Le Téflon chargé en verre est beaucoup plus résistant à l'écrasement ou à la déformation permanente sous de lourdes charges.

Il présente une dureté plus élevée (généralement Shore D 60-64 contre 51-60 pour le PTFE vierge) et peut supporter des pressions plus élevées sans perdre sa forme. Cette propriété, connue sous le nom de « fluage » ou « fluage à froid » plus faible, est essentielle pour les composants soumis à une contrainte constante.

Stabilité dimensionnelle améliorée

Le Téflon pur a tendance à se dilater et à se contracter de manière notable avec les changements de température.

Le Téflon chargé en verre présente un coefficient de dilatation thermique plus faible, ce qui signifie que sa taille reste plus constante lors des fluctuations de température. Cela garantit des performances prévisibles et maintient des tolérances serrées dans les équipements de précision.

Comprendre les compromis

Bien que mécaniquement supérieur, le Téflon chargé en verre n'est pas le bon choix pour toutes les situations. Comprendre ses limites est crucial pour une sélection correcte du matériau.

Pureté chimique compromise

Le principal compromis est une réduction de l'inertie chimique. Bien que toujours très résistant, la charge en verre peut être attaquée par certains produits chimiques puissants, tels que les acides et les alcalis forts, auxquels le PTFE vierge résisterait facilement.

Cela fait du Téflon vierge le seul choix pour les applications nécessitant une pureté chimique absolue, comme dans les secteurs médical, pharmaceutique ou des semi-conducteurs.

Isolation électrique réduite

Le PTFE vierge est l'un des meilleurs isolants électriques disponibles. L'ajout de fibres de verre modifie ses propriétés diélectriques.

Bien qu'il reste un bon isolant, le Téflon chargé en verre n'est pas adapté aux applications haute tension ou haute fréquence où la capacité d'isolation de premier ordre du PTFE vierge est requise.

Potentiel d'abrasivité

Les fibres de verre dures qui offrent une excellente résistance à l'usure peuvent également être abrasives pour les surfaces de contact plus tendres.

L'utilisation de billes en Téflon chargé en verre contre des métaux tendres comme l'aluminium ou le laiton peut provoquer l'usure de ces composants avec le temps. Cela doit être pris en compte dans la conception globale du système.

Faire le bon choix pour votre application

La sélection du matériau approprié nécessite une compréhension claire de votre objectif opérationnel principal.

- Si votre priorité est l'isolation électrique ou la pureté chimique : Le Téflon vierge est le choix sans équivoque, en particulier dans les applications de qualité alimentaire, médicales ou électroniques haute tension.

- Si votre priorité est la résistance aux charges élevées et à l'usure : Le Téflon chargé en verre est supérieur pour les composants mécaniques tels que les paliers, les joints et les billes de vanne dans les systèmes industriels ou pétrochimiques.

- Si votre priorité est la stabilité dimensionnelle à des températures variables : La dilatation thermique plus faible du Téflon chargé en verre en fait l'option la plus fiable pour les applications de précision où les tolérances serrées sont critiques.

En comprenant ces compromis fondamentaux, vous pouvez sélectionner le matériau qui offre les caractéristiques de performance précises que votre application exige.

Tableau récapitulatif :

| Propriété | Téflon vierge | Téflon chargé en verre |

|---|---|---|

| Résistance à l'usure | Faible | Élevée |

| Résistance à la compression | Faible | Élevée |

| Stabilité dimensionnelle | Faible | Élevée |

| Pureté chimique | Élevée | Modérée |

| Isolation électrique | Élevée | Modérée |

Besoin de composants en PTFE haute performance pour votre application ?

KINTEK est spécialisée dans la fabrication de composants de précision en PTFE, y compris des joints, des revêtements et de la verrerie de laboratoire sur mesure. Que votre priorité soit la pureté chimique du PTFE vierge ou la résistance mécanique des variantes chargées en verre, notre expertise en fabrication personnalisée — du prototype à la commande en grand volume — garantit que vous obtenez la bonne solution matérielle pour les secteurs des semi-conducteurs, médical, laboratoire et industriel.

Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet et tirer parti de nos capacités de production de précision !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Bouteilles en PTFE sur mesure pour diverses applications industrielles

- Composants de pompe à membrane personnalisés en PTFE et nitrile pour applications exigeantes

Les gens demandent aussi

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente