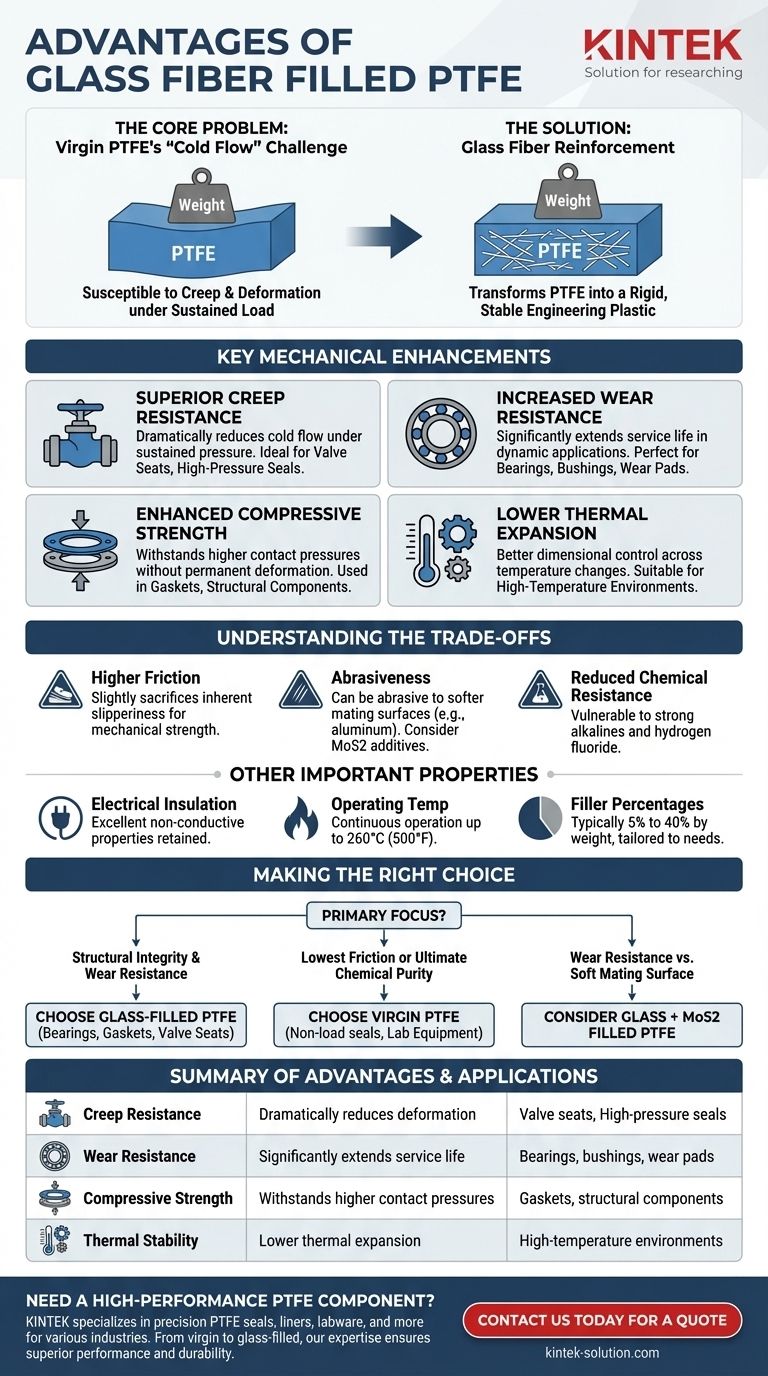

En bref, l'ajout de fibres de verre au PTFE améliore fondamentalement ses propriétés mécaniques. Cette charge améliore considérablement la résistance à l'usure et, de manière plus critique, réduit le « fluage à froid » — la tendance du PTFE pur à se déformer sous une pression soutenue.

La raison principale de choisir le PTFE chargé de verre est de transformer le matériau d'un polymère souple et malléable en un plastique d'ingénierie plus rigide et structurellement stable. Vous gagnez en résistance et en durabilité pour les applications portantes, mais vous devez accepter les compromis d'une friction accrue et d'une résistance chimique réduite à certaines substances.

Le problème fondamental du PTFE vierge

Le défi du « fluage à froid »

Le PTFE vierge (non chargé) est réputé pour son très faible coefficient de friction et sa large inertie chimique. Cependant, c'est un matériau relativement mou.

Sous une charge mécanique soutenue, surtout à température ambiante, le PTFE pur se déforme lentement ou « flue ». Ce phénomène, connu sous le nom de fluage à froid, le rend impropre à de nombreuses applications structurelles ou à haute pression.

Le rôle des charges

Des charges sont ajoutées pour créer un matériau composite qui conserve bon nombre des traits souhaitables du PTFE tout en atténuant ses faiblesses. Les fibres de verre agissent comme des armatures dans le béton, créant une structure de support interne.

Principales améliorations mécaniques du PTFE chargé de verre

Résistance supérieure au fluage (fluage à froid)

C'est l'avantage le plus significatif. Les fibres de verre rigides réparties dans la matrice de PTFE fournissent un squelette de renforcement qui résiste à la déformation sous charge.

Cela fait du PTFE chargé de verre un excellent choix pour les composants tels que les sièges de soupape, les joints et les paliers qui sont soumis à une pression constante.

Résistance accrue à l'usure

L'ajout de fibres de verre durcit considérablement le matériau PTFE. Ce composite est bien plus résistant à l'usure abrasive que le PTFE vierge, ce qui prolonge sa durée de vie dans les applications dynamiques.

Dureté et résistance à la compression améliorées

Le PTFE chargé de verre peut supporter des pressions de contact beaucoup plus élevées sans se déformer de manière permanente. Cette résistance à la compression améliorée est le résultat direct de la charge de renforcement.

Faible dilatation thermique

Les fibres de verre sont dimensionnellement stables face aux changements de température. Leur présence réduit le coefficient global de dilatation thermique du composite, ce qui signifie que les pièces conserveront mieux leur forme et leurs tolérances sur une plage de températures de fonctionnement.

Comprendre les compromis

Coefficient de friction plus élevé

Bien que toujours faible, le coefficient de friction du PTFE chargé de verre est plus élevé que celui du PTFE vierge. Vous sacrifiez une partie du caractère glissant caractéristique du matériau en échange de la résistance mécanique.

Abrasivité pour les surfaces de contact

Les fibres de verre dures peuvent être abrasives pour les surfaces de contact plus tendres, telles que l'aluminium ou d'autres plastiques. C'est une considération de conception critique dans les applications de joint dynamique ou de palier.

Pour les applications nécessitant une résistance à l'usure contre des métaux tendres, un composé avec un lubrifiant secondaire comme le disulfure de molybdène (MoS2) est souvent utilisé pour réduire cet effet abrasif.

Résistance chimique réduite

Bien que toujours très résistant à la plupart des produits chimiques, le PTFE chargé de verre présente des vulnérabilités spécifiques. Il peut être attaqué par les alcalins forts et le fluorure d'hydrogène, auxquels le PTFE vierge résisterait.

Autres propriétés importantes

Isolation électrique

La fibre de verre est un excellent isolant. Par conséquent, l'ajouter au PTFE ne compromet pas les propriétés non conductrices du matériau, le rendant adapté aux applications électriques où la résistance mécanique est également nécessaire.

Plage de température de fonctionnement

Le matériau composite conserve les performances exceptionnelles du PTFE à des températures extrêmes. Il peut fonctionner en continu à des températures allant jusqu'à 260 °C (500 °F).

Pourcentages de charge courants

La quantité de fibre de verre peut être adaptée aux besoins de l'application, mais elle varie généralement de 5 % à 40 % en poids. Des pourcentages plus élevés offrent une plus grande résistance mécanique mais augmentent également l'abrasivité.

Faire le bon choix pour votre application

- Si votre principale préoccupation est l'intégrité structurelle et la résistance à l'usure : Choisissez le PTFE chargé de verre pour les composants tels que les paliers, les bagues, les joints et les sièges de soupape qui doivent résister à la déformation sous charge.

- Si votre principale préoccupation est la friction la plus faible possible ou la pureté chimique ultime : Le PTFE vierge reste le meilleur choix pour les applications telles que les joints non porteurs, les équipements de laboratoire ou les dispositifs médicaux.

- Si vous avez besoin d'une résistance à l'usure contre une surface de contact tendre : Envisagez un composé modifié comme le PTFE chargé de verre et de MoS2 pour gagner en résistance sans provoquer d'usure excessive sur la surface de contact.

En fin de compte, charger le PTFE avec de la fibre de verre est une décision stratégique pour échanger sa mollesse inhérente contre les propriétés mécaniques robustes requises dans les environnements d'ingénierie exigeants.

Tableau récapitulatif :

| Avantage | Bénéfice clé | Cas d'utilisation courant |

|---|---|---|

| Résistance au fluage | Réduit considérablement la déformation sous charge soutenue | Sièges de soupape, joints haute pression |

| Résistance à l'usure | Prolonge considérablement la durée de vie dans les applications dynamiques | Paliers, bagues, patins d'usure |

| Résistance à la compression | Supporte des pressions de contact plus élevées sans se déformer | Joints, composants structurels |

| Stabilité thermique | Faible dilatation thermique pour un meilleur contrôle dimensionnel | Environnements à haute température |

Besoin d'un composant PTFE haute performance ?

KINTEK est spécialisé dans la fabrication de composants PTFE de précision (joints, revêtements, verrerie de laboratoire, etc.) pour les secteurs des semi-conducteurs, du médical, du laboratoire et de l'industrie. Que votre application nécessite les propriétés mécaniques améliorées du PTFE chargé de verre ou la pureté chimique ultime du PTFE vierge, notre expertise en fabrication sur mesure — des prototypes aux commandes à haut volume — garantit que vous obtenez un composant conçu pour des performances et une durabilité supérieures.

Contactez-nous dès aujourd'hui pour discuter de vos exigences spécifiques et obtenir un devis !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Bouteilles en PTFE sur mesure pour diverses applications industrielles

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Support de nettoyage pour substrat en verre conducteur PTFE Teflon fabricant de pièces sur mesure

Les gens demandent aussi

- Quelles tendances futures sont attendues pour le PTFE usiné par CNC en matière de conception ? IA, fabrication hybride et nouvelles applications

- Qu'est-ce que l'usinage CNC du PTFE Téflon ? Pièces de précision pour applications exigeantes

- Qu'est-ce que le PTFE et pourquoi est-il connu pour sa faible friction ? Exploiter la puissance d'un polymère autolubrifiant

- Quels sont les conseils pour utiliser le PTFE dans les applications à faible frottement ? Optimiser les performances et la durabilité

- Quels facteurs affectent la durée de vie des tubes et tiges en PTFE ? Assurez une fiabilité à long terme pour vos applications critiques