En bref, le PTFE vierge (polytétrafluoroéthylène) est un matériau de siège de vanne exceptionnel en raison de sa résistance chimique quasi universelle et de son très faible coefficient de frottement, mais il est limité par sa faible résistance mécanique et sa tendance à se déformer sous charge, un phénomène connu sous le nom de fluage.

La décision d'utiliser du PTFE vierge repose sur un compromis critique : vous gagnez des performances chimiques et thermiques d'élite au prix de la robustesse mécanique. Il excelle dans les environnements corrosifs à basse pression, mais échoue dans les applications à haute pression ou lorsque la stabilité dimensionnelle est primordiale.

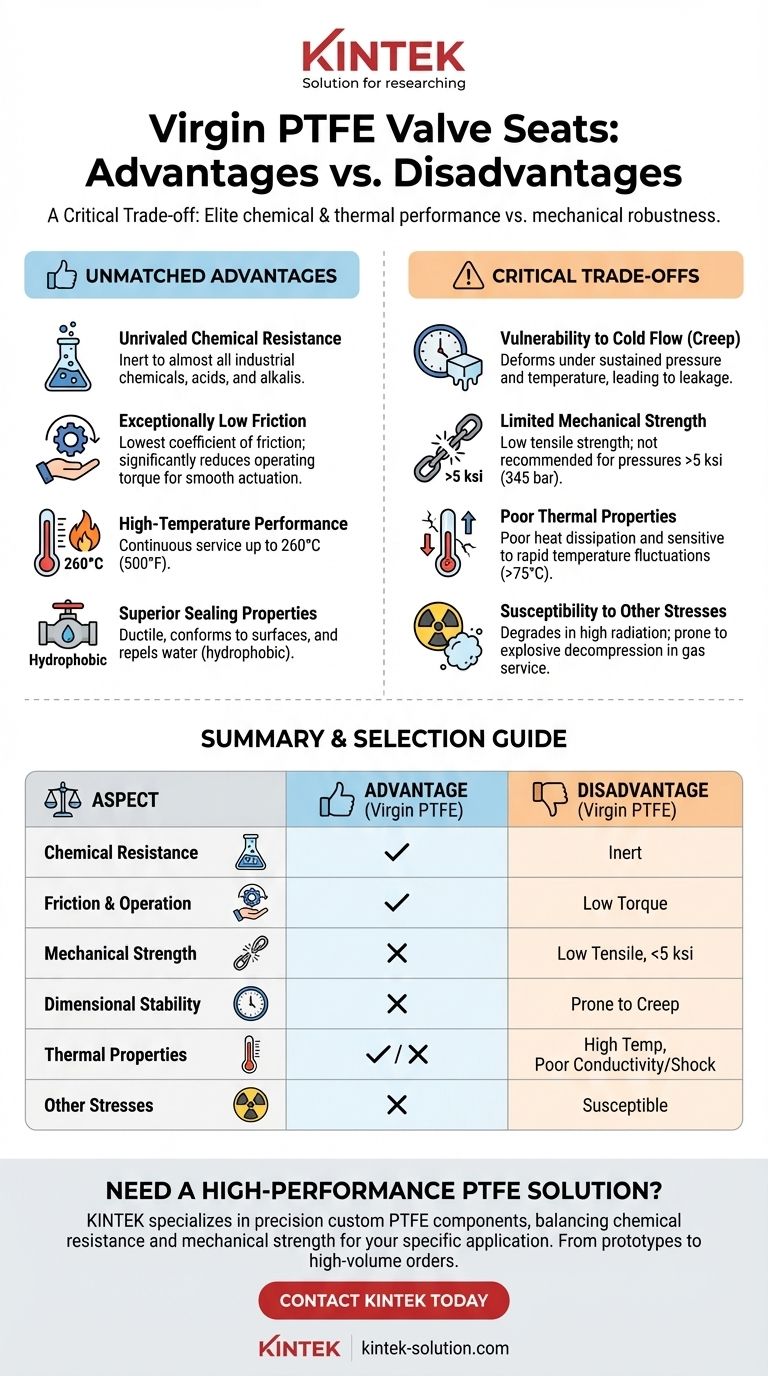

Les avantages inégalés des sièges en PTFE vierge

Le PTFE vierge est devenu une norme dans de nombreuses industries pour une bonne raison. Sa combinaison unique de propriétés en fait le choix par défaut pour des applications spécifiques et exigeantes.

Résistance chimique inégalée

Le PTFE est pratiquement inerte à presque tous les produits chimiques industriels, y compris les acides et les alcalis forts. Cela en fait un matériau de revêtement et d'étanchéité idéal pour les milieux très corrosifs.

Cette propriété assure une durabilité et une longévité exceptionnelles dans les environnements chimiques agressifs où d'autres matériaux se dégraderaient rapidement.

Coefficient de frottement exceptionnellement faible

Le PTFE possède le coefficient de frottement le plus bas de tous les matériaux solides connus. Cela lui permet de fonctionner sans lubrification (« fonctionnement à sec ») et élimine le comportement de « grippage-glissement », assurant une action de vanne fluide.

L'avantage pratique est un couple de fonctionnement nettement plus faible, ce qui permet d'utiliser des actionneurs plus petits et plus économes en énergie, ainsi qu'une manipulation manuelle plus aisée.

Performance à haute température

Le PTFE vierge conserve ses propriétés sur une large plage de températures, avec une température de service continue allant jusqu'à 260 °C (500 °F).

Propriétés d'étanchéité supérieures

Le matériau est suffisamment ductile pour épouser les surfaces de la vanne, créant un joint étanche et fiable. Il présente également une bonne récupération de contrainte.

De plus, le PTFE est hydrophobe (repousse l'eau) et non mouillant, ce qui empêche l'absorption du fluide et la compromission du joint avec le temps.

Comprendre les compromis critiques

La même structure moléculaire qui confère au PTFE ses avantages crée également des limitations mécaniques importantes. Ignorer ces compromis est une cause fréquente de défaillance des vannes.

Vulnérabilité au fluage à froid (Creep)

C'est l'inconvénient le plus important du PTFE vierge. Sous une pression soutenue, surtout à des températures élevées, le matériau se déformera lentement et « s'écoulera » loin du point de pression.

Ce fluage peut entraîner une perte de pression d'étanchéité et une fuite éventuelle de la vanne, le rendant inapproprié pour les applications soumises à des charges constantes et élevées.

Résistance mécanique limitée

Le PTFE vierge présente une faible résistance à la traction et une faible résistance aux chocs par rapport à d'autres polymères.

Il n'est généralement pas recommandé pour des pressions dépassant 5 ksi (345 bar), car le siège peut être physiquement extrudé ou endommagé.

Mauvaises propriétés thermiques

Bien qu'il ait un plafond de température élevé, le PTFE a une faible conductivité thermique, ce qui signifie qu'il ne dissipe pas bien la chaleur.

Il est également sensible aux fluctuations de température rapides ou importantes. Des changements supérieurs à 167 °F (75 °C) peuvent provoquer des changements dimensionnels qui compromettent le joint.

Sensibilité à d'autres contraintes

Le PTFE se dégrade rapidement lorsqu'il est exposé aux radiations, avec une dose maximale de vie très faible.

Dans les services gaz à haute pression, il peut également être sensible à la décompression explosive, où le gaz piégé provoque des cloques ou des fissures lors d'une libération soudaine de pression.

Faire le bon choix pour votre application

La sélection du bon matériau de siège nécessite une compréhension claire des exigences opérationnelles de votre système.

- Si votre objectif principal est la présence de milieux chimiques agressifs : Le PTFE vierge est souvent le meilleur et le seul choix en raison de son inertie chimique quasi totale.

- Si votre objectif principal est un faible couple ou une actionnement fréquent : Le faible frottement inégalé du PTFE le rend idéal pour les systèmes automatisés ou les vannes qui doivent être actionnées rapidement et facilement.

- Si votre application implique une haute pression (>5 ksi) ou des cycles de température importants : Évitez le PTFE vierge. Vous devez envisager une nuance de PTFE renforcée ou « chargée » ou un autre matériau comme le PEEK ou le métal.

- Si votre environnement présente un rayonnement élevé : N'utilisez pas de PTFE vierge ; il se dégradera et tombera en panne prématurément.

En fin de compte, comprendre à la fois les forces et les faiblesses du PTFE vierge est la clé pour concevoir un système fiable et durable.

Tableau récapitulatif :

| Aspect | Avantage du PTFE vierge | Inconvénient du PTFE vierge |

|---|---|---|

| Résistance chimique | Inégalée, inerte à presque tous les produits chimiques | - |

| Frottement et fonctionnement | Frottement extrêmement faible, réduit le couple de fonctionnement | - |

| Résistance mécanique | - | Faible résistance à la traction, limitée à une pression d'environ 5 ksi |

| Stabilité dimensionnelle | - | Sujet au fluage à froid sous charge soutenue |

| Propriétés thermiques | Température continue élevée (260 °C / 500 °F) | Faible conductivité thermique, sensible aux changements rapides de température |

| Autres contraintes | - | Sensible aux radiations et à la décompression explosive |

Besoin d'une solution en PTFE haute performance pour vos vannes ?

Choisir le bon matériau de siège de vanne est essentiel pour la fiabilité et la longévité du système. Les experts de KINTEK peuvent vous aider à naviguer dans ces compromis.

Nous sommes spécialisés dans la fabrication de composants en PTFE de précision, y compris des sièges de vanne, des joints et des revêtements personnalisés, pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Que vous ayez besoin de la résistance chimique pure du PTFE vierge ou des propriétés mécaniques améliorées d'un composé de PTFE chargé, nous fournissons une fabrication sur mesure, du prototype aux commandes à grand volume.

Laissez-nous vous aider à concevoir une solution qui équilibre la résistance chimique, la résistance mécanique et le rapport coût-efficacité pour votre application spécifique.

Contactez KINTEK dès aujourd'hui pour discuter des exigences de votre projet et obtenir un devis.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Composants de pompe à membrane personnalisés en PTFE et nitrile pour applications exigeantes

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Tiges en PTFE personnalisables pour applications industrielles avancées

Les gens demandent aussi

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente