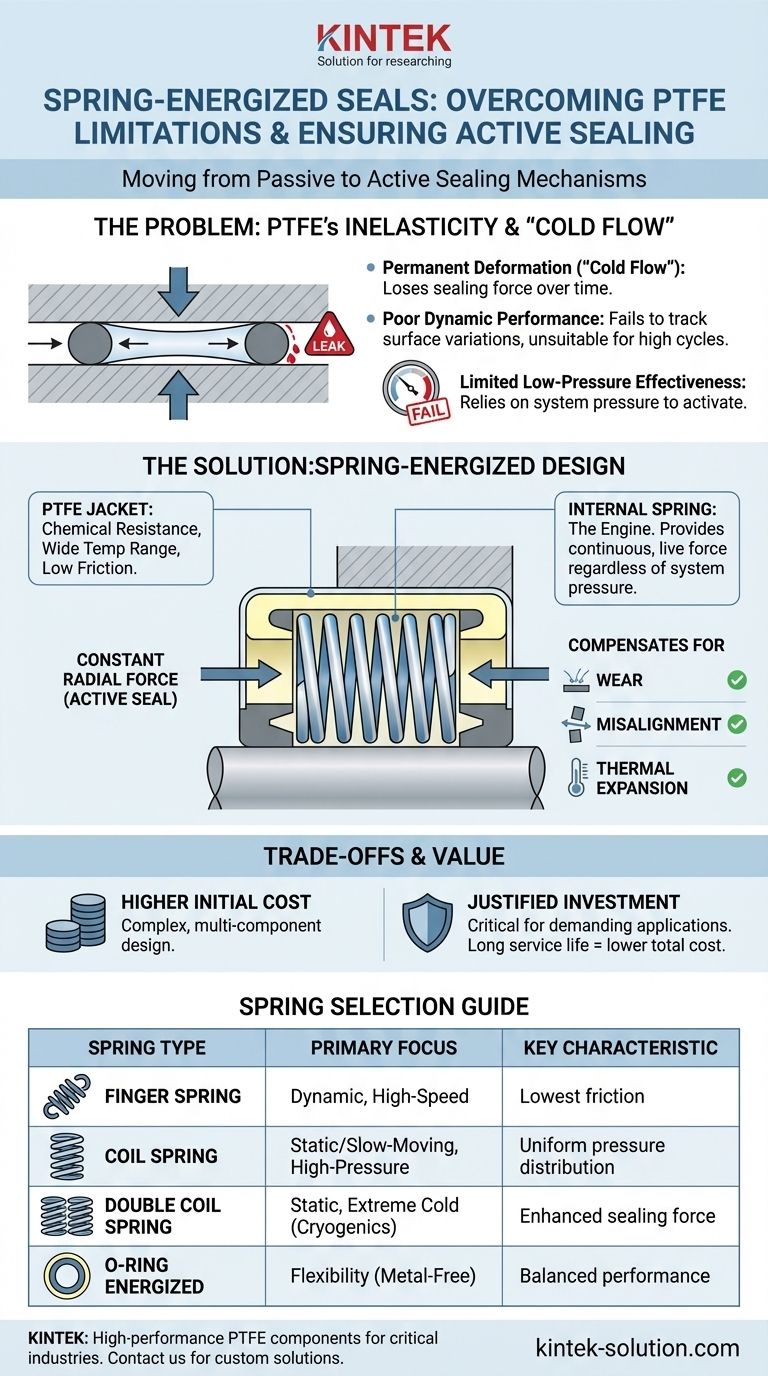

À la base, les joints à ressort sont des conceptions composites qui associent une enveloppe polymère, généralement en PTFE, à un ressort métallique interne. Ils résolvent directement la principale faiblesse des joints et des joints toriques en PTFE standard : leur inélasticité inhérente, ou leur incapacité à "reprendre leur forme" après avoir été comprimés. Ce ressort interne fournit une force constante et active, garantissant que le joint reste en contact avec les surfaces d'étanchéité même sous des températures, des pressions ou une usure mécanique fluctuantes.

La différence fondamentale est un passage d'un mécanisme d'étanchéité passif à un mécanisme actif. Alors qu'un joint torique en PTFE standard ne compte que sur la pression du système pour créer un joint, un joint à ressort utilise son ressort interne pour maintenir une force d'étanchéité constante et fiable, améliorant considérablement les performances dans des conditions exigeantes et dynamiques.

Le problème fondamental du PTFE en tant que matériau d'étanchéité

Pour comprendre la valeur d'une conception à ressort, nous devons d'abord examiner les limitations inhérentes du polytétrafluoroéthylène (PTFE) lorsqu'il est utilisé seul dans les applications d'étanchéité.

Le problème du "fluage à froid" et de l'inélasticité

Le PTFE est un matériau remarquablement peu frictionnel et chimiquement inerte, mais ce n'est pas un véritable élastomère. Lorsqu'il est comprimé, il a tendance à se déformer de manière permanente plutôt qu'à reprendre sa forme originale.

Cette tendance, connue sous le nom de fluage à froid ou de fluage, signifie qu'un simple joint torique en PTFE peut perdre sa force d'étanchéité au fil du temps, surtout après un cycle de pression.

Mauvaises performances dans les applications dynamiques

Dans les applications avec des pièces mobiles, ce manque de "mémoire" est un inconvénient majeur. Un joint PTFE standard peut ne pas suivre adéquatement les variations des surfaces du matériel, ce qui entraîne des fuites.

Son incapacité à rebondir le rend inadapté aux cadences élevées ou aux applications nécessitant des installations et des retraits répétés.

Efficacité limitée à basse pression

De nombreuses conceptions de joints dépendent de la pression du système pour les "activer", poussant la lèvre du joint contre le matériel. À très basse pression, un joint PTFE standard peut ne pas avoir suffisamment de force pour créer un joint fiable par lui-même.

Comment une conception à ressort change tout

Le joint à ressort est une solution technique qui conserve les avantages du PTFE tout en éliminant systématiquement ses faiblesses.

Le rôle de l'enveloppe en PTFE

L'enveloppe extérieure assure l'interface principale avec le système. Elle offre l'exceptionnelle résistance chimique, la large tolérance de température et les propriétés de faible frottement pour lesquelles le PTFE est connu.

La fonction du ressort interne

Le ressort interne est le moteur du joint. Il agit comme un énergiseur, fournissant une force radiale constante qui pousse les lèvres de l'enveloppe en PTFE vers l'extérieur.

Cette force continue garantit que les lèvres du joint sont toujours en contact avec le logement et les surfaces de la tige/de l'alésage, quelle que soit la pression du système.

Création d'un joint actif et constant

L'énergie du ressort compense les faiblesses du PTFE. Il s'ajuste activement à l'usure du joint, au désalignement du logement et à la dilatation ou contraction thermique.

Cela crée un joint robuste et étanche sur une vaste gamme de conditions, des températures cryogéniques à la chaleur extrême et des vides profonds aux hautes pressions.

Comprendre les compromis

Bien que très efficaces, les joints à ressort sont une solution spécialisée, et leur utilisation implique des compromis clairs.

Coût initial plus élevé

Ce sont des joints complexes, multi-composants, plus coûteux à fabriquer que de simples joints toriques élastomères ou en PTFE.

Justifier l'investissement

Le coût plus élevé est justifié dans les applications critiques où une défaillance du joint entraînerait des temps d'arrêt coûteux, des risques pour la sécurité ou une contamination du système.

Leur longue durée de vie et leur fiabilité dans des environnements extrêmes offrent souvent un coût total de possession inférieur à celui du remplacement répété de joints conventionnels.

La sélection du matériau et du ressort est critique

La performance du joint dépend fortement du choix du bon matériau d'enveloppe et du type de ressort pour le fluide, la température et le mouvement spécifiques de l'application. Ce n'est pas une solution universelle.

Faire le bon choix pour votre application

La sélection du type de ressort correct est essentielle pour optimiser les performances en fonction de vos exigences opérationnelles spécifiques.

- Si votre objectif principal est les applications dynamiques à grande vitesse : Choisissez une conception à ressort à doigts, qui offre une bonne étanchéité avec le frottement le plus faible.

- Si votre objectif principal est l'étanchéité statique ou à mouvement lent et à haute pression : Un ressort hélicoïdal offre une distribution de pression plus uniforme pour le joint le plus étanche.

- Si votre objectif principal est l'étanchéité statique en froid extrême (cryogénie) : Un ressort à double hélice offre une force d'étanchéité améliorée et fiable dans des conditions thermiques exigeantes.

- Si votre objectif principal est d'équilibrer la flexibilité là où un ressort métallique est indésirable : Une conception activée par joint torique peut être la solution optimale.

En comprenant ce principe d'étanchéité active, vous pouvez spécifier une solution qui offre une fiabilité inébranlable là où les conceptions conventionnelles échouent.

Tableau récapitulatif :

| Type de ressort | Objectif d'application principal | Caractéristique clé |

|---|---|---|

| Ressort à doigts | Dynamique, Grande vitesse | Frottement le plus faible |

| Ressort hélicoïdal | Statique/Mouvement lent, Haute pression | Distribution uniforme de la pression |

| Ressort à double hélice | Statique, Froid extrême (Cryogénie) | Force d'étanchéité améliorée |

| Activé par joint torique | Flexibilité (sans métal requis) | Performances équilibrées |

Besoin d'une solution d'étanchéité fiable pour des conditions exigeantes ? KINTEK est spécialisé dans la fabrication de composants PTFE haute performance, y compris des joints à ressort sur mesure. Nous servons les secteurs des semi-conducteurs, du médical, des laboratoires et de l'industrie, offrant une précision des prototypes aux commandes de gros volume. Laissez notre expertise résoudre vos défis d'étanchéité les plus difficiles — contactez-nous dès aujourd'hui pour discuter de votre application !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Porte-filtres à joint PTFE personnalisables pour des applications polyvalentes

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Rubans d'étanchéité PTFE personnalisés pour applications industrielles et de haute technologie

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

Les gens demandent aussi

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées