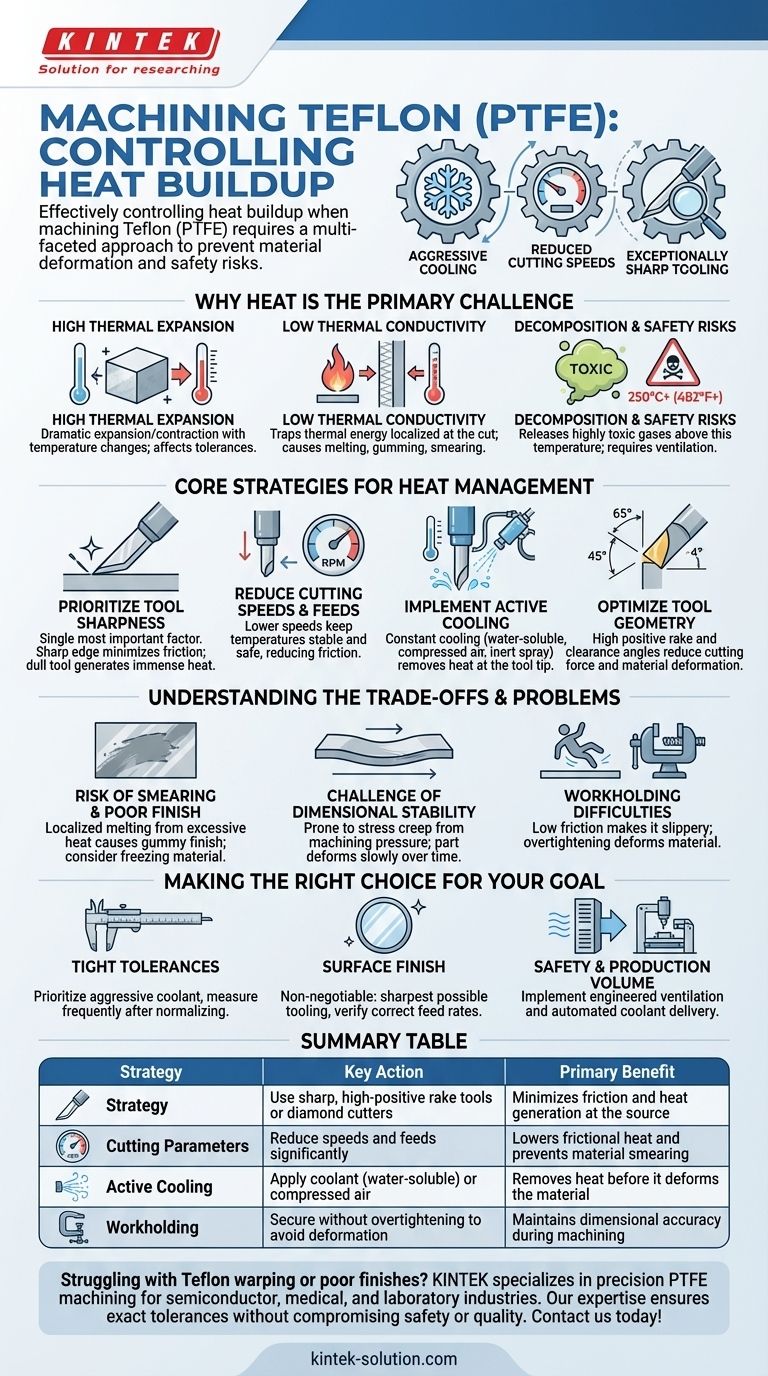

Pour contrôler efficacement l'accumulation de chaleur lors de l'usinage du Téflon (PTFE), vous devez utiliser une approche multifacette combinant un refroidissement agressif, des vitesses de coupe considérablement réduites et des outils exceptionnellement tranchants. Ces méthodes fonctionnent ensemble pour minimiser la génération de chaleur par friction et éliminer activement toute chaleur créée avant qu'elle ne puisse déformer le matériau.

Le défi fondamental du Téflon réside dans sa combinaison d'une faible conductivité thermique et d'un taux élevé de dilatation thermique. La chaleur reste piégée au point de coupe, provoquant la déformation, le maculage et la perte de précision dimensionnelle du matériau, rendant la prévention de la chaleur plus critique que son élimination.

Pourquoi la chaleur est le principal défi avec le Téflon

Comprendre les propriétés du matériau révèle pourquoi la gestion de la chaleur n'est pas seulement une bonne pratique, mais une nécessité absolue pour un usinage réussi.

Dilatation thermique élevée

Le Téflon se dilate et se contracte de manière spectaculaire même avec des changements de température mineurs. Une pièce usinée avec des dimensions précises à une température élevée sera hors tolérance une fois refroidie à température ambiante.

Faible conductivité thermique

Contrairement aux métaux, le Téflon est un excellent isolant. Il ne dissipe pas la chaleur loin de l'outil de coupe. Cela piège l'énergie thermique dans une zone très localisée, entraînant une fusion immédiate, un gommage et un maculage au lieu d'une copeau propre.

Décomposition et risques de sécurité

Le plus important est que si le Téflon est chauffé au-dessus de 250 °C (482 °F), il commence à se décomposer. Ce processus libère des gaz hautement toxiques, créant un risque important pour la santé qui nécessite une ventilation adéquate et un contrôle strict de la température.

Stratégies fondamentales pour la gestion de la chaleur

Une stratégie réussie se concentre sur la prévention de la génération de chaleur en premier lieu, puis sur la gestion de ce peu qui est inévitable.

Prioriser l'affûtage de l'outil

C'est le facteur le plus important. Un tranchant d'outil affûté cisaile proprement le matériau, minimisant la friction et la pression. Un outil émoussé labourera le Téflon, générant une chaleur de friction immense.

Envisagez des outils spécialisés comme les fraises diamantées pour des performances supérieures et une longévité du tranchant.

Réduire les vitesses et les avances de coupe

Les vitesses de coupe élevées se traduisent directement par une friction et une chaleur élevées. Vous devez utiliser des vitesses plus lentes et des avances appropriées par rapport aux autres plastiques ou métaux pour maintenir les températures dans une plage stable et sûre.

Mettre en œuvre un refroidissement actif

Le refroidissement constant est non négociable. Il élimine la chaleur générée à la pointe de l'outil avant qu'elle ne s'accumule dans la pièce et ne provoque une instabilité dimensionnelle.

Les méthodes efficaces comprennent l'inondation avec des liquides de refroidissement solubles dans l'eau, l'utilisation d'air comprimé pour un processus propre, ou l'application de sprays de refroidissement chimiquement inertes.

Optimiser la géométrie de l'outil

L'utilisation d'outils avec des angles de dépouille et de dégagement positifs élevés réduit la force nécessaire pour effectuer une coupe. Cela diminue la déformation du matériau et, par conséquent, la chaleur générée par le processus.

Comprendre les compromis et les problèmes associés

Ne pas gérer la chaleur et les autres propriétés du Téflon conduit à des échecs prévisibles.

Le risque de maculage et de mauvaise finition

La fusion localisée à la pointe de l'outil est la principale cause d'une finition de surface maculée, « gommeuse ». C'est le résultat direct d'une chaleur excessive due à un outil émoussé ou à des vitesses inappropriées.

En tant que solution spécialisée, certaines opérations congèlent temporairement le matériau pour augmenter sa dureté et favoriser un cisaillement plus propre.

Le défi de la stabilité dimensionnelle

Au-delà de la dilatation thermique immédiate, le Téflon est sujet au fluage sous contrainte. La pression et la chaleur de l'usinage peuvent introduire des contraintes internes qui font que la pièce se déforme lentement avec le temps, même après la fin de l'opération.

Difficultés de bridage

Le faible coefficient de friction du Téflon le rend notoirement glissant et difficile à serrer solidement. Serrer excessivement un étau pour compenser peut facilement déformer le matériau tendre, surtout lorsqu'il se réchauffe, entraînant des coupes inexactes.

Faire le bon choix pour votre objectif

Choisissez votre stratégie principale en fonction du résultat le plus critique pour votre application spécifique.

- Si votre objectif principal est la tolérance serrée : Privilégiez une application de liquide de refroidissement agressive et constante et mesurez fréquemment la pièce, lui permettant de se normaliser à température ambiante avant les mesures finales.

- Si votre objectif principal est la finition de surface : Votre première étape non négociable est d'utiliser les outils les plus tranchants possibles, suivie de la vérification des taux d'avance corrects pour assurer la formation d'un copeau propre.

- Si votre objectif principal est la sécurité et le volume de production : Mettez en œuvre des systèmes de ventilation conçus et un système de distribution de liquide de refroidissement automatisé pour prévenir la surchauffe et le dégagement gazeux dangereux.

En fin de compte, maîtriser l'usinage du Téflon signifie traiter le matériau non pas comme un plastique typique, mais comme un défi unique de gestion thermique.

Tableau récapitulatif :

| Stratégie | Action clé | Avantage principal |

|---|---|---|

| Affûtage de l'outil | Utiliser des outils à angle de dépouille positif élevé et tranchants ou des fraises diamantées | Minimise la friction et la génération de chaleur à la source |

| Paramètres de coupe | Réduire considérablement les vitesses et les avances | Diminue la chaleur de friction et prévient le maculage du matériau |

| Refroidissement actif | Appliquer du liquide de refroidissement (soluble dans l'eau) ou de l'air comprimé | Élimine la chaleur avant qu'elle ne déforme le matériau |

| Bridage | Fixer sans serrer excessivement pour éviter la déformation | Maintient la précision dimensionnelle pendant l'usinage |

Vous avez des problèmes de déformation ou de mauvaise finition du Téflon ? KINTEK est spécialisée dans l'usinage de PTFE de précision pour les industries des semi-conducteurs, médicales et de laboratoire. Notre expertise en gestion thermique garantit que vos composants respectent des tolérances exactes sans compromettre la sécurité ou la qualité de surface. Nous offrons la fabrication sur mesure, des prototypes aux commandes à haut volume. Contactez-nous dès aujourd'hui pour discuter de votre projet et obtenir des résultats supérieurs avec vos pièces en Téflon !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

Les gens demandent aussi

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants