Dans les environnements industriels, la faible friction exceptionnellement élevée du PTFE est exploitée dans des composants mécaniques critiques pour permettre un mouvement fluide et efficace avec une usure minimale. On le trouve le plus souvent dans des applications telles que les paliers antiadhésifs, les engrenages autolubrifiants et les plaques de glissement où la réduction de la perte d'énergie et l'allongement de la durée de vie des composants sont primordiales.

La valeur fondamentale de la faible friction du PTFE n'est pas seulement de rendre les pièces « glissantes ». Il s'agit de refondre fondamentalement les systèmes mécaniques pour qu'ils fonctionnent avec une plus grande efficacité, une plus grande longévité et des coûts de maintenance considérablement réduits en minimisant les forces destructrices de la friction.

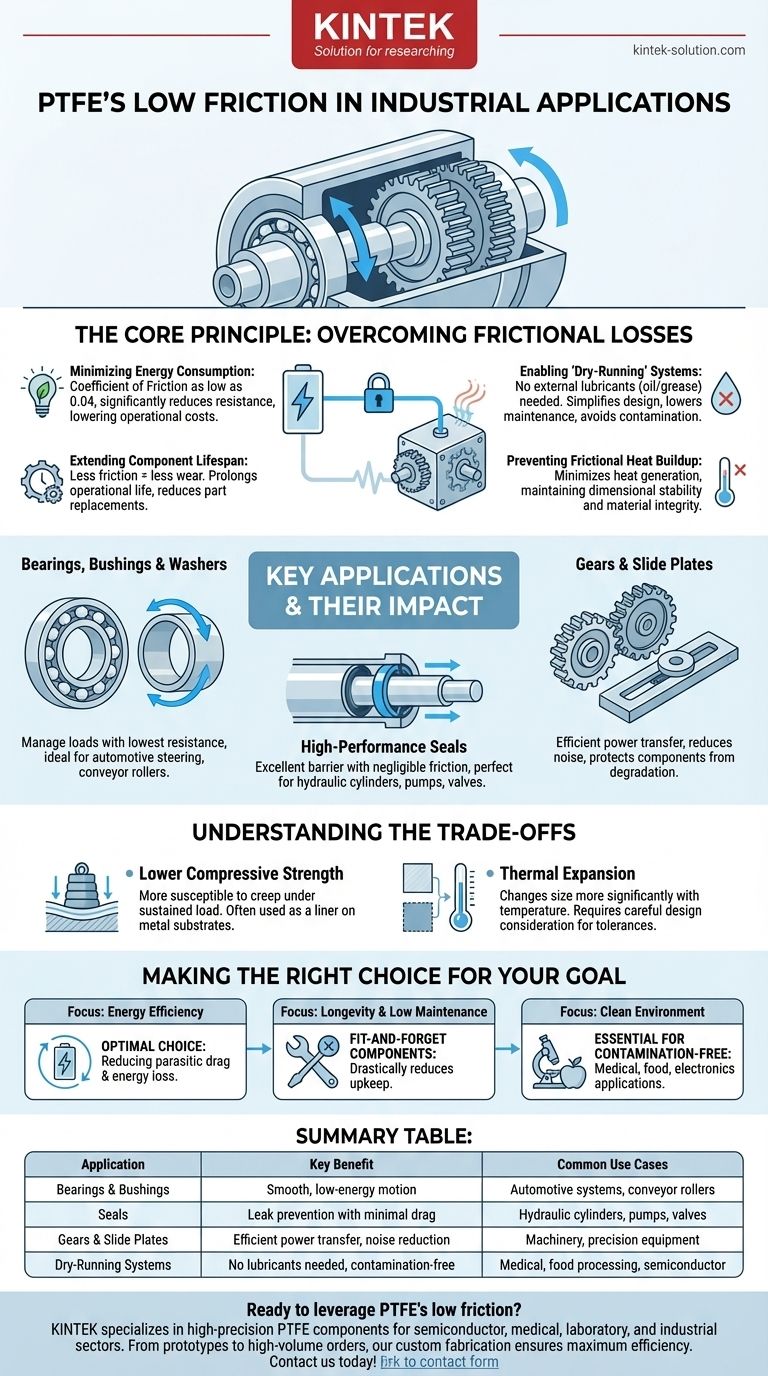

Le principe de base : surmonter les pertes par friction

La friction est une source principale d'inefficacité et de défaillance dans tout système mécanique. Elle convertit l'énergie utile en chaleur gaspillée et use physiquement les composants mobiles avec le temps.

Minimiser la consommation d'énergie

Le PTFE, avec un coefficient de friction aussi bas que 0,04, crée une interface incroyablement lisse entre les pièces mobiles.

Cela signifie que moins d'énergie est gaspillée à surmonter la résistance, ce qui conduit directement à des machines plus efficaces et à des coûts opérationnels inférieurs, en particulier dans les applications à mouvement continu.

Prolonger la durée de vie des composants

Moins de friction se traduit directement par moins d'usure des surfaces.

En utilisant le PTFE dans des composants tels que des bagues ou des rondelles, les ingénieurs peuvent prolonger considérablement la durée de vie opérationnelle d'une machine et réduire la fréquence des remplacements de pièces coûteux.

Permettre des systèmes « fonctionnant à sec »

Contrairement à de nombreux matériaux, le PTFE ne nécessite pas de lubrifiants liquides externes comme l'huile ou la graisse pour maintenir ses propriétés de faible friction.

Cette capacité de « fonctionnement à sec » est un avantage majeur. Elle simplifie la conception mécanique, réduit les charges de maintenance et élimine le risque de contamination, ce qui est critique dans les industries médicale, agroalimentaire et des semi-conducteurs.

Prévenir l'accumulation de chaleur par friction

Une friction élevée génère une chaleur importante, ce qui peut provoquer l'expansion, la déformation ou la dégradation des pièces.

La faible friction du PTFE minimise cet effet thermique, aidant à maintenir la stabilité dimensionnelle et l'intégrité du matériau dans les applications dynamiques à grande vitesse.

Applications clés et leur impact

Les principes de réduction de la friction et de l'usure sont appliqués à un large éventail de composants industriels.

Roulements, bagues et rondelles

Ces composants sont conçus pour gérer les charges tout en permettant un mouvement rotatif ou linéaire.

L'utilisation du PTFE garantit que ce mouvement se produit avec la plus faible résistance possible. Ceci est idéal pour tout, des systèmes de direction automobile aux rouleaux de convoyeur, où un mouvement fluide et non lubrifié est essentiel.

Engrenages et plaques de glissement

Les engrenages et les plaques de glissement transfèrent le mouvement et la force. La friction entre ces surfaces provoque une perte de puissance et une défaillance éventuelle.

Le revêtement ou la fabrication de ces pièces avec du PTFE assure un transfert d'énergie fluide et efficace, réduit le bruit opérationnel et protège les composants centraux de la dégradation.

Joints haute performance

Les joints doivent empêcher les fuites, mais ils entrent souvent en contact avec un arbre ou une tige mobile. Un joint à friction élevée peut provoquer un traînée importante et user la pièce même qu'il tente de protéger.

Les joints en PTFE offrent une excellente barrière tout en ajoutant une friction négligeable au système, ce qui les rend idéaux pour les vérins hydrauliques, les pompes et les vannes.

Comprendre les compromis

Bien que sa faible friction soit un atout puissant, le PTFE n'est pas une solution universelle. Sa sélection nécessite de comprendre ses limites mécaniques.

Résistance à la compression plus faible

Comparé aux métaux, le PTFE a une résistance plus faible et est plus susceptible au « fluage », ou à la déformation sous une charge soutenue.

Pour cette raison, il est souvent utilisé comme revêtement ou couche sur un substrat métallique plus solide, combinant la résistance du métal avec la surface à faible friction du PTFE.

Dilatation thermique

Le PTFE a un coefficient de dilatation thermique relativement élevé, ce qui signifie qu'il change de taille plus significativement avec les fluctuations de température que les métaux.

Les ingénieurs doivent en tenir compte dans la phase de conception pour s'assurer que les tolérances sont maintenues sur la plage de température de fonctionnement prévue de l'application.

Faire le bon choix pour votre objectif

Choisir le PTFE est une décision stratégique basée sur le principal défi d'ingénierie que vous devez résoudre.

- Si votre objectif principal est l'efficacité énergétique : Le PTFE est le choix optimal pour réduire la traînée parasite et la perte d'énergie dans tout système comportant des pièces mobiles.

- Si votre objectif principal est la longévité et la faible maintenance : La nature autolubrifiante et « fonctionnant à sec » du PTFE crée des composants « installer et oublier » qui réduisent considérablement l'entretien.

- Si votre objectif principal est de fonctionner dans un environnement propre : La capacité du PTFE à fonctionner sans lubrifiants externes le rend essentiel pour les applications médicales, alimentaires et électroniques où la contamination n'est pas une option.

En fin de compte, l'intégration du PTFE permet aux ingénieurs de concevoir des systèmes qui ne sont pas seulement fonctionnels, mais fondamentalement plus durables et efficaces.

Tableau récapitulatif :

| Application | Avantage clé | Cas d'utilisation courants |

|---|---|---|

| Roulements et bagues | Mouvement fluide et à faible énergie | Systèmes automobiles, rouleaux de convoyeur |

| Joints | Prévention des fuites avec un traînée minimale | Vérins hydrauliques, pompes, vannes |

| Engrenages et plaques de glissement | Transfert de puissance efficace, réduction du bruit | Machines, équipements de précision |

| Systèmes fonctionnant à sec | Aucun lubrifiant nécessaire, sans contamination | Secteurs médical, agroalimentaire, semi-conducteurs |

Prêt à tirer parti de la faible friction du PTFE dans vos composants ? KINTEK se spécialise dans la fabrication de joints, de revêtements, de roulements et de verrerie de laboratoire personnalisés de haute précision pour les secteurs des semi-conducteurs, médical, laboratoire et industriel. Des prototypes aux commandes à grand volume, notre fabrication sur mesure garantit que vos systèmes atteignent une efficacité, une longévité et une propreté maximales. Contactez-nous dès aujourd'hui pour discuter des exigences de votre projet !

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Tiges en PTFE personnalisables pour applications industrielles avancées

Les gens demandent aussi

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants