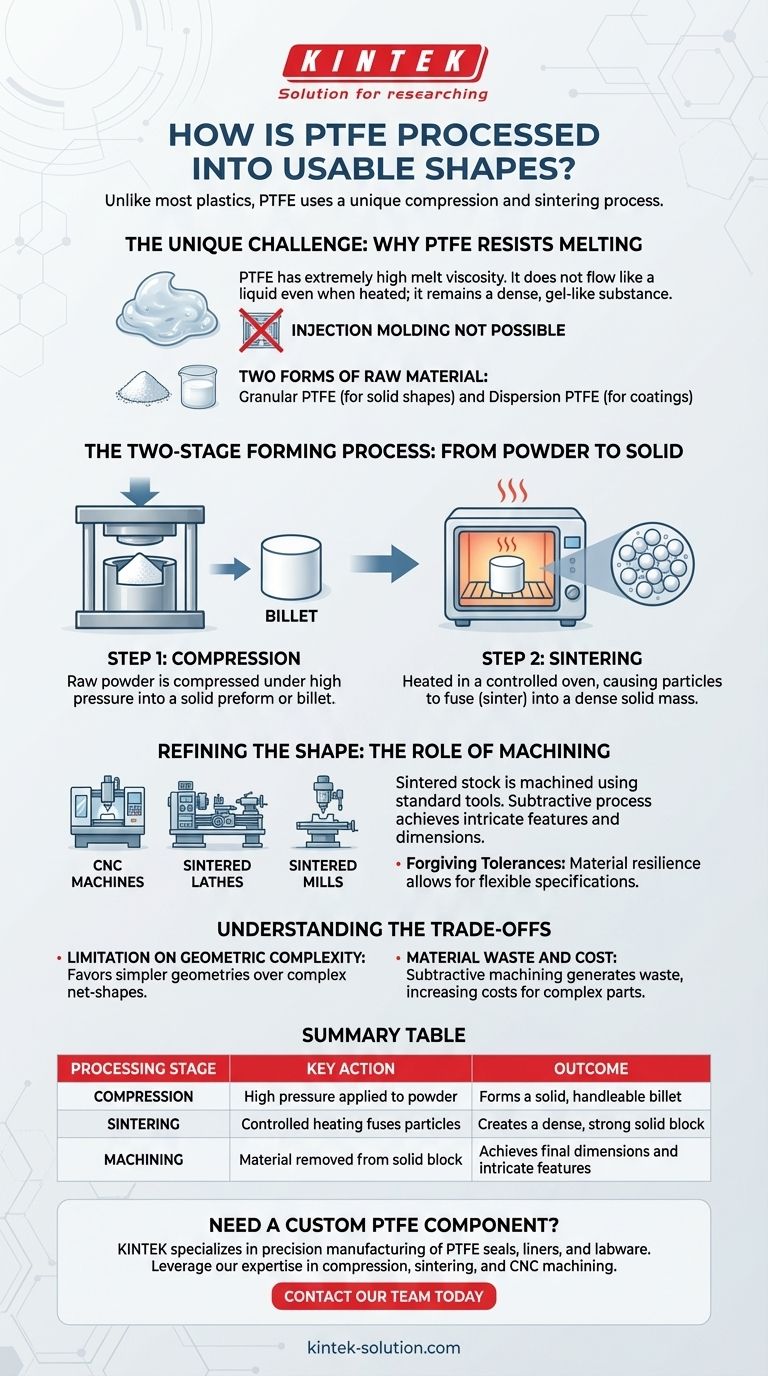

Contrairement à la plupart des plastiques, le polytétrafluoroéthylène (PTFE) ne peut pas être traité par fusion. Au lieu de cela, la poudre de PTFE brute est d'abord compressée en un bloc solide, connu sous le nom de billette, puis chauffée dans un processus appelé frittage, qui fusionne les particules. Cette forme solide est ensuite facilement usinée dans sa forme finale et utilisable à l'aide d'outils de coupe standard.

Le point essentiel à retenir est que le traitement du PTFE est une méthode en plusieurs étapes qui s'apparente davantage à la métallurgie des poudres qu'au moulage traditionnel des plastiques. Cette différence fondamentale — comprimer et fritter une poudre plutôt que de faire fondre et d'injecter un liquide — influence directement la conception, la complexité et le coût des pièces.

Le défi unique : Pourquoi le PTFE résiste-t-il à la fusion ?

Pour comprendre comment le PTFE est façonné, il faut d'abord comprendre ses propriétés fondamentales. Il se comporte très différemment des polymères courants comme l'ABS ou le polycarbonate.

Un polymère qui ne s'écoule pas

Le PTFE possède une viscosité de fusion extrêmement élevée, ce qui signifie que même aux températures où il commence techniquement à fondre, il ne s'écoule pas comme un liquide. Il reste une substance très dense, semblable à un gel.

Parce qu'il ne peut pas être liquéfié et injecté dans un moule, les méthodes à grand volume traditionnelles comme le moulage par injection sont impossibles. Le matériau doit être formé alors qu'il est à l'état solide.

Les deux formes de matière première

Le processus commence avec le PTFE créé par l'une des deux méthodes de polymérisation, qui donnent différentes formes brutes pour différentes applications.

La polymérisation en suspension crée des grains ou des pastilles de PTFE granulaires. C'est le matériau utilisé pour créer des formes solides comme des tiges, des feuilles et des tubes.

La polymérisation en dispersion produit une pâte fine et laiteuse. Cette forme est principalement utilisée pour créer des revêtements minces pour des applications telles que les ustensiles de cuisine antiadhésifs.

Le processus de formage en deux étapes : De la poudre au solide

La création d'un composant en PTFE solide est un processus séquentiel qui construit une pièce dense et utilisable à partir de poudre libre.

Étape 1 : Compression

La poudre de PTFE brute et granulaire est versée dans un moule et soumise à une pression élevée. Cela compacte la poudre en une « préforme » solide ou une billette suffisamment résistante pour être manipulée.

Cette forme initiale est une approximation simple et grossière de la pièce finale, telle qu'un cylindre solide, un bloc ou un tube à paroi épaisse.

Étape 2 : Frittage

La billette compressée est retirée du moule et chauffée dans un four soigneusement contrôlé. La température est portée suffisamment haut pour que les particules individuelles de PTFE fusionnent, ou frittent, en une seule masse solide.

C'est l'étape la plus critique, car elle verrouille les particules ensemble, donnant au matériau sa résistance et sa densité finales sans jamais avoir à le faire fondre.

Affiner la forme : Le rôle de l'usinage

Une fois qu'une billette frittée est produite, elle sert de matière première pour créer le composant final.

La fabrication soustractive est essentielle

Le PTFE est remarquablement facile à usiner à l'aide d'équipements standard. Les machines CNC, les tours, les fraiseuses et les perceuses peuvent toutes couper le PTFE proprement et avec précision.

Ce processus soustractif, où la matière est retirée d'un bloc solide, est la manière dont les caractéristiques complexes, les tolérances serrées et les dimensions finales sont obtenues.

Tolérances indulgentes

En raison de la résilience naturelle et de la faible friction du PTFE, il peut souvent s'adapter à son environnement de travail. Cela signifie que bien que des tolérances extrêmement serrées puissent être atteintes, elles ne sont souvent pas nécessaires pour que la pièce fonctionne correctement.

Pour cette raison, les formes de PTFE standard sont souvent vendues légèrement surdimensionnées, permettant aux fabricants de les usiner facilement aux spécifications exactes.

Comprendre les compromis

Le processus de compression, de frittage et d'usinage a des conséquences directes sur la conception et la fabrication.

Limitation de la complexité géométrique

Étant donné que le PTFE n'est pas moulé par injection, la création de pièces de forme nette très complexes est difficile et coûteuse. Le processus favorise les géométries plus simples qui peuvent être facilement usinées à partir de formes standard telles que des tiges et des feuilles.

Déchets de matériaux et coût

L'usinage soustractif, par sa nature, génère des déchets de matériaux. Pour les pièces complexes nécessitant une élimination importante de matière, cela peut augmenter le coût global par rapport à une pièce en plastique moulée où seule la matière nécessaire est utilisée.

Comment appliquer cela à votre projet

Le choix de l'approche dépend entièrement de votre objectif final.

- Si votre objectif principal est un composant simple comme un joint, une bague d'étanchéité ou une douille : Les tiges et feuilles de PTFE préformées standard sont des matériaux de base idéaux pour un usinage simple.

- Si votre objectif principal est une pièce usinée personnalisée et complexe : Concevez votre composant en tenant compte de la fabrication soustractive, et sachez que les coûts évolueront avec la complexité et les déchets de matériaux.

- Si votre objectif principal est un revêtement de surface : Vous avez besoin de PTFE produit par la méthode de dispersion, qui est appliqué sous forme liquide ou de poudre fine puis durci par la chaleur.

Comprendre cette voie de fabrication unique est la clé pour exploiter efficacement les propriétés exceptionnelles du PTFE tout en respectant ses contraintes de conception pratiques.

Tableau récapitulatif :

| Étape de traitement | Action clé | Résultat |

|---|---|---|

| Compression | Pression élevée appliquée à la poudre | Forme une billette solide et manipulable |

| Frittage | Chauffage contrôlé fusionne les particules | Crée un bloc solide, dense et résistant |

| Usinage | Matériau retiré du bloc solide | Atteint les dimensions finales et les caractéristiques complexes |

Besoin d'un composant PTFE personnalisé ? KINTEK est spécialisé dans la fabrication de précision de joints, revêtements, articles de laboratoire en PTFE et plus encore pour les secteurs des semi-conducteurs, du médical et de l'industrie. Notre expertise en compression, frittage et usinage CNC garantit que vos pièces répondent aux spécifications exactes, des prototypes aux commandes à grand volume. Contactez notre équipe dès aujourd'hui pour discuter de votre projet et tirer parti de notre connaissance des matériaux pour votre application.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Fioles jaugées en PTFE sur mesure pour une utilisation scientifique et industrielle avancée

Les gens demandent aussi

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes