À la base, la production de PTFE expansé (ePTFE) est un processus d'étirage mécanique contrôlé. Contrairement aux plastiques expansés, aucun gaz ni agent gonflant chimique n'est utilisé ; au lieu de cela, le polytétrafluoroéthylène (PTFE) solide est physiquement écarté dans des conditions précises pour créer un matériau microporeux et solide.

L'idée essentielle est que l'ePTFE n'est pas un produit chimique différent, mais une structure physique différente du PTFE. Le processus de fabrication transforme le PTFE solide en un réseau microscopique de nœuds et de fibrilles, ce qui est la source de ses propriétés uniques et précieuses telles que la respirabilité et la résistance accrue.

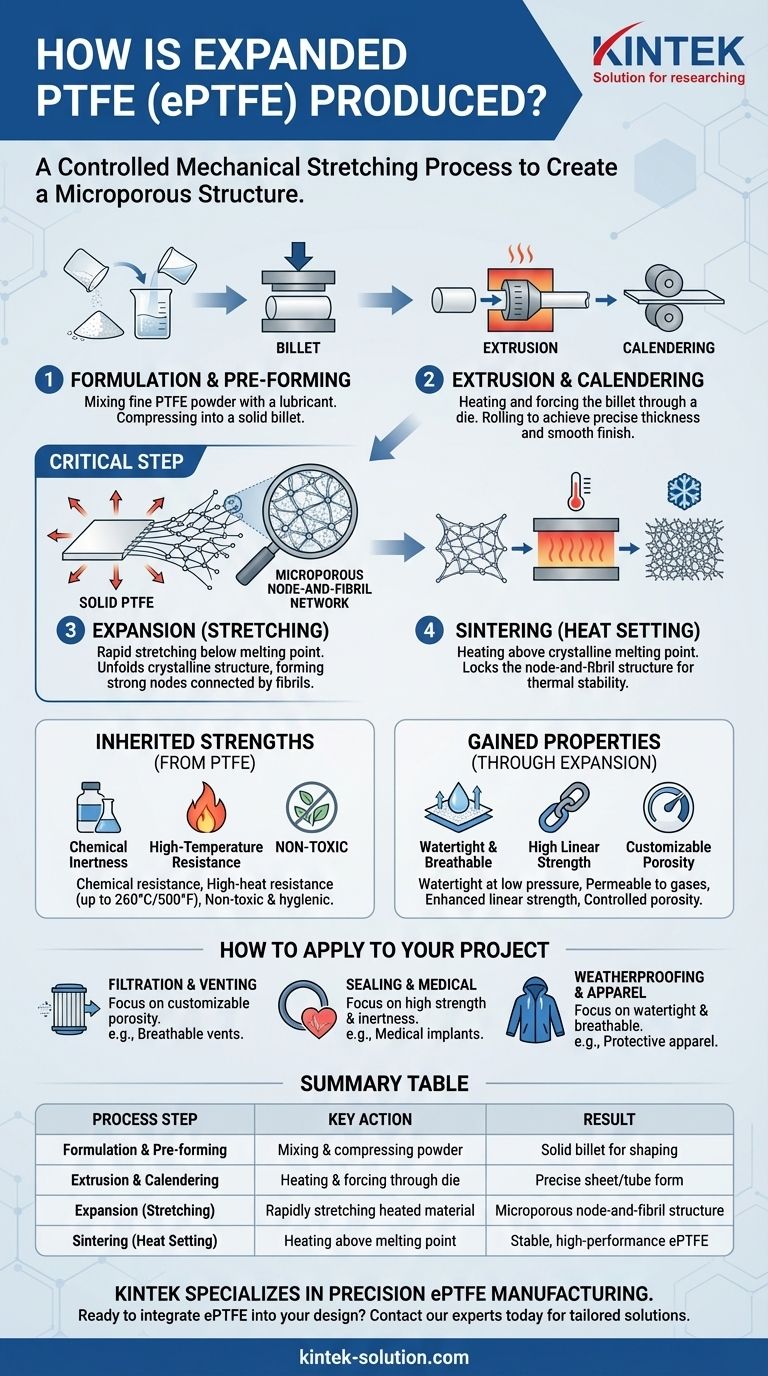

Le processus de fabrication de l'ePTFE : une analyse étape par étape

La création de l'ePTFE est une transformation physique en plusieurs étapes. Chaque étape est conçue pour manipuler la structure moléculaire du PTFE afin d'obtenir les propriétés finales souhaitées.

Étape 1 : Formulation et préformage

Le processus commence par le mélange de poudre de PTFE fine avec un lubrifiant ou un auxiliaire de traitement.

Ce mélange est ensuite comprimé sous haute pression en une forme cylindrique solide connue sous le nom de billette ou de préforme. Ce compactage initial est crucial pour l'étape suivante.

Étape 2 : Extrusion et calandrage

La préforme lubrifiée est chauffée et forcée à travers une filière dans un processus appelé extrusion. Cela donne au matériau une forme de base, comme une feuille ou un tube.

La forme extrudée peut ensuite passer à travers des rouleaux (calandrage) pour obtenir une épaisseur précise et une finition de surface lisse.

Étape 3 : La phase d'expansion (étirage)

C'est l'étape la plus critique et ce qui différencie l'ePTFE du PTFE standard. Le matériau est à nouveau chauffé, bien en dessous de son point de fusion, et étiré rapidement dans une ou plusieurs directions.

Cet étirage rapide ne casse pas le matériau. Au lieu de cela, il provoque le déploiement de la structure cristalline du PTFE pour former un réseau de nœuds solides reliés par des fibres extrêmement fines et résistantes appelées fibrilles.

Étape 4 : Frittage (stabilisation thermique)

Après l'étirage, la structure microporeuse nouvellement formée est instable. Le matériau est chauffé à une température supérieure au point de fusion cristallin du PTFE (un processus connu sous le nom de frittage), puis refroidi.

Ce traitement thermique fixe la structure nœud-fibrille en place, créant un matériau thermiquement stable qui ne se rétractera pas et ne changera pas de forme.

Pourquoi ce processus débloque des propriétés uniques

Le processus d'expansion réingénierise fondamentalement la forme physique du matériau, lui conférant des capacités que le PTFE solide n'a pas, tout en conservant ses avantages chimiques fondamentaux.

Forces héritées du PTFE

Le matériau de base étant toujours du PTFE, l'ePTFE conserve son inertie chimique exceptionnelle et sa résistance à presque tous les produits chimiques.

Il conserve également sa résistance aux hautes températures, capable de fonctionner en continu à des températures allant jusqu'à 260 °C (500 °F), ainsi que ses propriétés non toxiques et hygiéniques.

Propriétés acquises grâce à l'expansion

La création du réseau nœud-fibrille est la source des nouveaux avantages de l'ePTFE.

Les pores microscopiques rendent le matériau étanche à l'eau à basse pression mais perméable aux gaz, permettant son utilisation dans des évents respirants et des tissus imperméables et respirants. La taille de ces pores peut être contrôlée avec précision en ajustant les paramètres d'étirage, ce qui donne une porosité personnalisable (faible, moyenne ou haute densité).

Les fibrilles confèrent au matériau une résistance linéaire exceptionnelle, le rendant bien plus solide et plus résistant au fluage que son homologue non expansé.

Comment appliquer cela à votre projet

Comprendre le processus de fabrication vous aide à spécifier le bon matériau pour votre objectif.

- Si votre objectif principal est la filtration ou la ventilation : La porosité personnalisable, contrôlée pendant la phase d'expansion, est la propriété la plus critique à définir pour votre application.

- Si votre objectif principal est les joints haute résistance ou les implants médicaux : La haute résistance linéaire créée par la structure fibrillée, combinée à l'inertie chimique du PTFE, est l'avantage clé.

- Si votre objectif principal est l'imperméabilisation ou les vêtements de protection : La combinaison d'être étanche tout en restant respirant — un résultat direct de la structure microporeuse — est l'avantage central.

En comprenant comment l'ePTFE est fabriqué, vous pouvez mieux tirer parti de sa structure unique pour résoudre des défis d'ingénierie complexes.

Tableau récapitulatif :

| Étape du processus | Action clé | Résultat |

|---|---|---|

| Formulation et préformage | Mélange de poudre de PTFE avec un lubrifiant et compression. | Crée une billette solide prête à être façonnée. |

| Extrusion et calandrage | Chauffage et passage de la billette à travers une filière, puis laminage. | Façonne le matériau en une feuille ou un tube précis. |

| Expansion (étirage) | Étirement rapide du matériau chauffé. | Forme la structure microporeuse nœud-fibrille. |

| Frittage (stabilisation thermique) | Chauffage au-dessus du point de fusion pour fixer la structure. | Crée un matériau ePTFE stable et haute performance. |

Tirez parti des propriétés uniques de l'ePTFE pour votre application.

Maintenant que vous comprenez comment le PTFE expansé est fabriqué, vous pouvez voir son potentiel pour résoudre des défis complexes dans les domaines de la filtration, de l'étanchéité, des dispositifs médicaux et des vêtements de protection.

KINTEK se spécialise dans la fabrication de précision de composants en PTFE et ePTFE. Nous proposons la fabrication sur mesure, des prototypes aux commandes à haut volume, garantissant que vos pièces répondent aux spécifications exactes en matière de porosité, de résistance et de résistance chimique.

Prêt à intégrer l'ePTFE dans votre conception ? Contactez nos experts dès aujourd'hui pour discuter de la manière dont nos solutions sur mesure peuvent améliorer les performances de votre produit.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

- Porte-filtres à joint PTFE personnalisables pour des applications polyvalentes

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

Les gens demandent aussi

- Quelles sont les meilleures pratiques pour obtenir des tolérances serrées dans l'usinage du Téflon (PTFE) ? Maîtrisez la précision pour les applications exigeantes

- Quels sont les principaux avantages de l'utilisation de pièces en PTFE dans les applications industrielles ? Débloquez une résistance chimique et une fiabilité inégalées

- Quels sont les principaux avantages du PTFE ? Des performances inégalées pour les environnements extrêmes

- Pourquoi la tige en PTFE est-elle adaptée aux applications automobiles ? Améliorez les performances et la durabilité du véhicule

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés