La sélection des outils est primordiale pour l'état de surface du PTFE car la douceur et la faible friction uniques du matériau provoquent son déchirement et sa déformation plutôt qu'une rupture nette comme le métal. Le succès nécessite des arêtes de coupe ultra-tranchantes avec une géométrie spécifique conçue pour trancher proprement le matériau, minimisant ainsi la friction et l'accumulation de chaleur qui, autrement, ruineraient la qualité de surface.

Le principe fondamental pour l'usinage du polytétrafluoroéthylène (PTFE) est d'utiliser des outils qui cisaillent proprement les fibres du polymère au lieu de les pousser ou de les déchirer. Ceci est obtenu avec des arêtes de coupe exceptionnellement tranchantes, de faibles angles de dépouille et une surface d'outil polie pour minimiser la friction et la déformation.

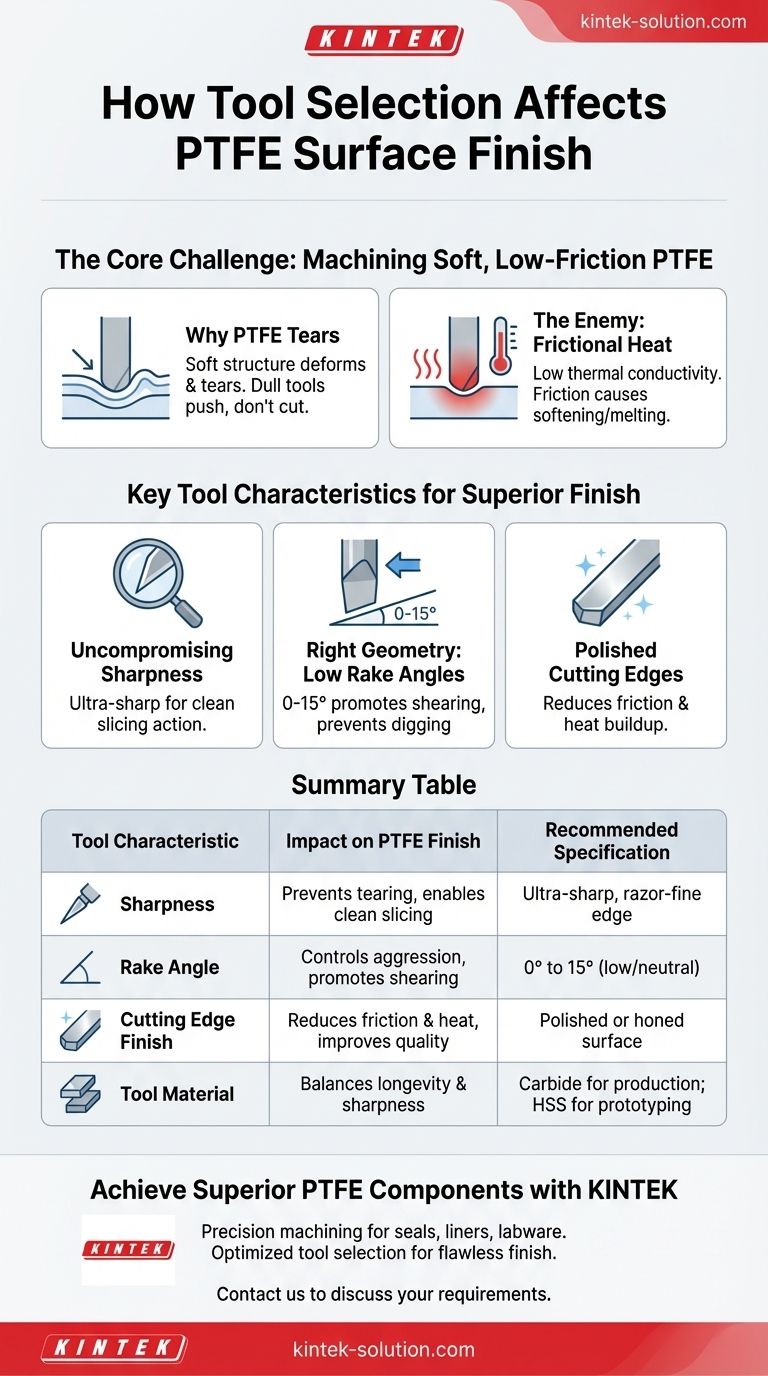

Le Défi Principal : Usiner un Polymère Doux à Faible Friction

Les propriétés souhaitables du PTFE, telles que sa surface antiadhésive, le rendent également notoirement difficile à usiner pour obtenir une finition de haute qualité. Comprendre pourquoi il se comporte ainsi est la première étape pour sélectionner le bon outil pour le travail.

Pourquoi le PTFE est Sujet au Déchirement

Contrairement aux matériaux rigides qui forment un copeau distinct lors de la coupe, la structure molle du PTFE a tendance à se déformer et à s'étirer sous la pression. Un outil émoussé ou mal profilé poussera le matériau devant l'arête de coupe, provoquant son arrachement de manière imprévisible et laissant une surface floue ou irrégulière.

Le Véritable Ennemi : La Chaleur de Friction

Le PTFE a une faible conductivité thermique, ce qui signifie qu'il ne dissipe pas bien la chaleur. La friction de l'outil de coupe génère une chaleur localisée, qui peut facilement provoquer le ramollissement, la déformation ou même la fusion du matériau, détruisant ainsi la précision dimensionnelle et l'intégrité de surface de la pièce.

Caractéristiques Clés des Outils pour une Finition PTFE Supérieure

Pour contrecarrer les tendances naturelles du matériau, vos outils doivent être optimisés pour trois caractéristiques spécifiques.

Netteté Sans Compromis

C'est le facteur le plus critique. L'outil doit être ultra-tranchant pour initier une action de tranchage nette avec une force minimale. Un point microscopiquement émoussé commencera immédiatement à labourer le matériau au lieu de le couper.

Les outils en acier rapide (HSS) et les outils à pointe de carbure sont efficaces, à condition qu'ils soient affûtés avec un tranchant de rasoir.

La Bonne Géométrie : Faibles Angles de Dépouille

L'angle de dépouille recommandé se situe entre 0° et 15°. Un angle de dépouille faible ou neutre empêche l'outil de « mordre » dans le matériau tendre, ce qui provoquerait son accrochage et son déchirement. Cette géométrie favorise une action de cisaillement qui tranche proprement le matériau au point de coupe.

Arêtes de Coupe Polies

Une arête de coupe polie ou rodée réduit davantage la friction entre l'outil et la pièce. Cette caractéristique subtile mais importante minimise l'accumulation de matériau sur l'outil et réduit la génération de chaleur, contribuant directement à une finition plus lisse.

Comprendre les Compromis et les Pièges Courants

Même avec la bonne géométrie d'outil, d'autres facteurs peuvent compromettre vos résultats. La conscience de ces compromis est cruciale pour un succès constant.

Matériau de l'Outil : Carbure contre Acier Rapide

Les outils en carbure offrent une résistance à l'usure supérieure et conserveront leur tranchant beaucoup plus longtemps dans un environnement de production. Cependant, le HSS peut souvent être rodé pour obtenir un tranchant encore plus aiguisé, ce qui en fait un excellent choix pour les pièces uniques ou les prototypes où la finition absolue est la priorité.

Oublier les Processus Post-Usinage

Pour la plus haute qualité de surface possible, une étape de finition secondaire peut être nécessaire. Le polissage mécanique avec un tampon en feutre doux et un abrasif ultra-fin comme la pâte diamantée peut affiner la surface usinée, mais vous devez éviter de générer un excès de chaleur pendant ce processus.

Négliger les Vitesses et les Avances

Le meilleur outil du monde échouera s'il n'est pas utilisé correctement. Des vitesses de rotation élevées et des taux d'avance agressifs peuvent générer un excès de chaleur et de pression, annulant les avantages d'un outil tranchant et bien conçu. Commencez toujours avec des paramètres conservateurs et ajustez en fonction de la finition obtenue.

Faire le Bon Choix pour Votre Objectif

Votre objectif spécifique déterminera l'approche optimale en matière de sélection d'outils et de traitement.

- Si votre objectif principal est la meilleure finition possible telle qu'usinée : Utilisez un outil en carbure neuf ou fraîchement affûté avec une arête polie et un faible angle de dépouille (0-15°) pour assurer une coupe nette et constante.

- Si votre objectif principal est le prototypage ou le travail à faible volume : Un outil en acier rapide (HSS) ultra-tranchant est un choix excellent et rentable, mais soyez prêt à vérifier l'usure et à le réaffûter fréquemment.

- Si votre objectif principal est d'obtenir une surface semblable à un miroir ou de qualité optique : Combinez un usinage précis avec une étape de polissage secondaire à basse pression utilisant des tampons doux et un composé diamanté fin.

En fin de compte, traiter le PTFE comme un matériau délicat qui doit être tranché — et non forcé — est la clé pour obtenir une finition de surface impeccable.

Tableau Récapitulatif :

| Caractéristique de l'Outil | Impact sur la Finition du PTFE | Spécification Recommandée |

|---|---|---|

| Tranchant | Prévient le déchirement et la déformation ; permet un tranchage net. | Arête ultra-tranchante, fine comme un rasoir. |

| Angle de Dépouille | Contrôle l'agressivité de coupe ; favorise le cisaillement plutôt que l'enfoncement. | 0° à 15° (faible/neutre). |

| Finition de l'Arête de Coupe | Réduit la friction et l'accumulation de chaleur, améliorant la qualité de surface. | Surface polie ou rodée. |

| Matériau de l'Outil | Équilibre la longévité du tranchant et la netteté ultime. | Carbure pour la production ; HSS pour le prototypage. |

Obtenez des composants en PTFE supérieurs grâce à l'expertise en usinage de précision de KINTEK.

Les propriétés uniques du PTFE exigent des outils spécialisés et une approche méticuleuse pour prévenir les dommages dus au déchirement et à la chaleur. KINTEK fabrique des joints, des revêtements et de la verrerie en PTFE de haute qualité pour les secteurs des semi-conducteurs, médical et industriel. Nous privilégions la production de précision, en utilisant une sélection d'outils et des paramètres optimisés pour garantir une finition de surface impeccable sur chaque pièce, des prototypes personnalisés aux commandes à grand volume.

Laissez-nous appliquer cette expertise à votre projet. Contactez notre équipe dès aujourd'hui pour discuter de vos besoins spécifiques et recevoir un devis.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Boules personnalisées en PTFE Téflon pour applications industrielles avancées

- Tiges en PTFE personnalisables pour applications industrielles avancées

- Cylindres de mesure en PTFE sur mesure pour des applications scientifiques et industrielles de pointe

Les gens demandent aussi

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Comment le PTFE contribue-t-il à la faible friction et à la résistance à l'usure ? Obtenez des performances supérieures avec des matériaux avancés

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples