Le principal défi lié au travail avec le PTFE est son taux exceptionnellement élevé de dilatation et de contraction thermiques. Cette propriété a un impact direct sur la stabilité dimensionnelle du matériau, créant des obstacles importants pendant le processus d'usinage et nécessitant une attention particulière lors de la conception de l'application finale pour éviter la défaillance des pièces.

Le succès avec le PTFE repose sur une double stratégie : vous devez gérer agressivement la chaleur pendant l'usinage pour atteindre une précision dimensionnelle, et simultanément concevoir la pièce finale pour s'adapter aux changements de taille inévitables qu'elle subira dans son environnement de service.

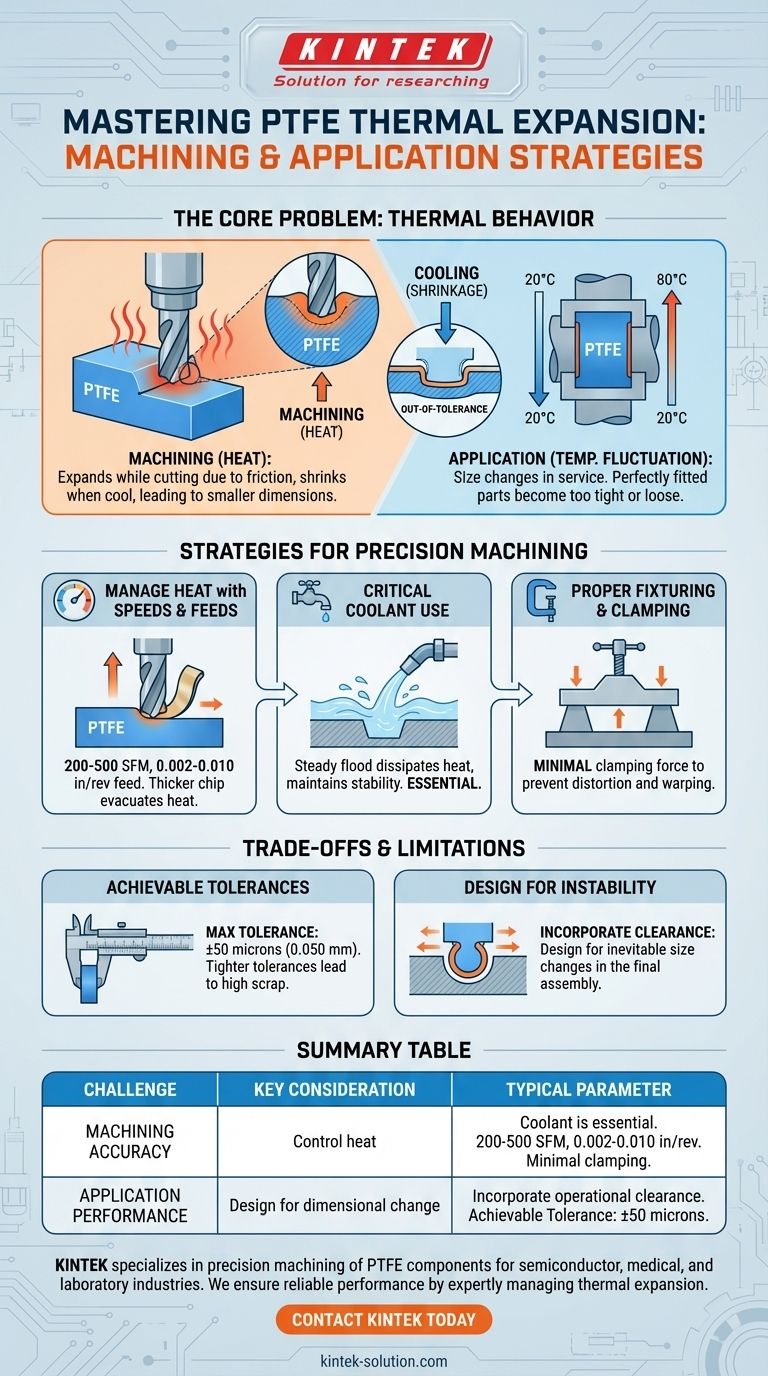

Le problème fondamental : le comportement thermique du PTFE

Le polytétrafluoroéthylène (PTFE) change de taille avec la température de manière beaucoup plus spectaculaire que les métaux ou même la plupart des autres plastiques. Comprendre cela est la première étape pour le contrôler.

Ce que cela signifie pendant l'usinage

Le frottement d'un outil de coupe génère une chaleur importante. À mesure que le PTFE se réchauffe, il se dilate pendant la coupe.

Une fois l'usinage terminé et la pièce refroidie à température ambiante, elle se contracte. Il en résulte une pièce finale plus petite que les dimensions prévues, ce qui entraîne des composants hors tolérance.

Ce que cela signifie en application

Un composant en PTFE parfaitement usiné se dilatera et se contractera toujours en fonction de sa température de fonctionnement. Une pièce qui s'ajuste parfaitement à 20°C peut devenir trop serrée ou trop lâche à 80°C.

Cela doit être pris en compte lors de la phase de conception, en particulier pour les joints, les roulements ou les plaques d'usure qui interagissent avec des matériaux plus stables comme l'acier.

Stratégies pour l'usinage de précision

Le contrôle de la précision dimensionnelle du PTFE nécessite une approche proactive pour atténuer l'accumulation de chaleur et la contrainte du matériau.

Gestion de la chaleur avec les vitesses et les avances

L'objectif est de créer une coupe nette qui évacue rapidement la chaleur avec le copeau. Cela nécessite une approche équilibrée.

Les vitesses de coupe recommandées sont généralement comprises entre 200 et 500 pieds de surface par minute (SFM).

Combinez cela avec des vitesses d'avance relativement élevées, de 0,002 à 0,010 pouces par révolution, pour créer un copeau plus épais qui éloigne la chaleur de la pièce.

Le rôle essentiel du liquide de refroidissement

L'utilisation d'un liquide de refroidissement est essentielle pour maintenir la stabilité thermique. Un flux constant de liquide de refroidissement dissipe la chaleur de la zone de coupe avant qu'elle ne puisse provoquer une dilatation significative du matériau.

Cette étape unique est l'un des moyens les plus efficaces d'empêcher la dilatation thermique de nuire à la précision des pièces.

Fixation et serrage appropriés

Le PTFE est un matériau souple qui se déforme facilement sous pression. Une force de serrage excessive déformera la pièce avant même la première coupe.

Utilisez une pression de serrage minimale et des fixations conçues pour soutenir la pièce largement sans la pincer. Cela évite la déformation physique qui aggraverait les imprécisions thermiques.

Comprendre les compromis et les limitations

Même avec une technique parfaite, le PTFE possède des caractéristiques inhérentes qui doivent être respectées dans le processus de conception et de fabrication.

Tolérances réalisables

Bien que difficile, le PTFE peut être usiné à des dimensions précises. Une tolérance maximale de 50 microns (0,050 mm) est considérée comme réalisable avec un contrôle de processus approprié.

Exiger des tolérances plus serrées que cela entraîne souvent des taux de rebut et des coûts élevés.

Concevoir pour l'instabilité

Le facteur le plus critique pour le succès de l'application est de concevoir pour le mouvement. Supposons que la pièce changera de taille et incorporez des jeux ou des joints de dilatation appropriés.

Oublier cette étape est une raison courante de la défaillance des composants en PTFE dans les assemblages qui subissent des fluctuations de température.

Éviter le stress et le gauchissement

Au-delà de la chaleur, il est essentiel d'éviter une pression d'outil et des vibrations excessives. Ces forces peuvent induire des contraintes internes dans le matériau, entraînant un gauchissement au fil du temps.

L'utilisation d'outils tranchants et de configurations de machine rigides garantit une finition de surface lisse et une pièce finale dimensionnellement stable.

Comment appliquer cela à votre projet

Votre stratégie doit être guidée par la question de savoir si votre défi immédiat est la précision de fabrication ou la performance à long terme de l'application.

- Si votre objectif principal est d'atteindre des tolérances d'usinage serrées : Votre stratégie doit s'articuler autour d'une gestion agressive de la chaleur par des liquides de refroidissement, des vitesses d'avance optimisées et une pression de serrage minimale et de soutien.

- Si votre objectif principal est la performance à long terme dans un environnement à température variable : Votre conception doit tenir compte de la dilatation et de la contraction thermiques naturelles du matériau en incorporant un jeu de fonctionnement suffisant.

En maîtrisant ces considérations thermiques et mécaniques, vous pouvez produire de manière fiable des composants en PTFE dimensionnellement stables et performants.

Tableau récapitulatif :

| Défi | Considération clé | Paramètre typique |

|---|---|---|

| Précision d'usinage | Contrôler la chaleur des outils de coupe | L'utilisation de liquide de refroidissement est essentielle |

| Optimiser les paramètres de coupe | 200-500 SFM, avance de 0,002-0,010 po/rév | |

| Utiliser une fixation appropriée | Pression de serrage minimale | |

| Performance de l'application | Concevoir pour le changement dimensionnel | Incorporer un jeu de fonctionnement |

| Tolérance réalisable | ±50 microns (0,050 mm) |

Vous avez des difficultés avec l'instabilité dimensionnelle du PTFE ? KINTEK est spécialisé dans l'usinage de précision de composants en PTFE (joints, revêtements, équipements de laboratoire) pour les industries des semi-conducteurs, médicales et de laboratoire. Nous gérons de manière experte la dilatation thermique pendant la fabrication pour fournir des pièces qui fonctionnent de manière fiable dans votre application, des prototypes aux commandes en grand volume.

Contactez KINTEK dès aujourd'hui pour discuter de vos exigences de projet en PTFE et garantir des performances à long terme.

Guide Visuel

Produits associés

- Fabricant de pièces en PTFE sur mesure pour les pièces en téflon et les pinces en PTFE

- Fabricant de pièces en PTFE sur mesure pour les conteneurs et les composants en téflon

- Plateaux carrés en PTFE sur mesure pour l'industrie et les laboratoires

- Manchons et tiges creuses personnalisés en PTFE pour applications avancées

- Tiges en PTFE personnalisables pour applications industrielles avancées

Les gens demandent aussi

- Quels conseils peuvent améliorer les résultats d'usinage du Téflon ? Maîtriser les outils tranchants, le contrôle de la chaleur et le support rigide

- Quelles sont les principales considérations lors de l'usinage du Téflon ? Maîtriser l'usinage de précision des polymères souples

- Quelles sont les considérations futures pour l'usinage du Téflon ? Maîtriser les défis matériels grâce à la technologie intelligente

- Pourquoi l'usinage CNC est-il préféré pour les pièces en Téflon par rapport à d'autres méthodes ? Libérez la précision et les conceptions complexes

- Quelles industries utilisent les pièces usinées en PTFE et pour quelles applications ? Des composants essentiels pour des environnements exigeants